Radian Plus überprüft den Herstellungsprozess von Lithium-Batterien und maximiert die Effizienz

Der 6DoF Laser Tracker von API erfasst alle Fehler in einfachen Messaufbauten

Seit der Erfindung kommerzieller Lithium-Batterien wurde die Technologie in vielen Bereichen der Herstellung angewendet und sie haben sich schnell entwickelt und markieren eine Meilenstein-Rolle im Fortschritt der globalen menschlichen Wissenschaft und Technologie. Im Vergleich zu normalen Batterien haben Lithium-Batterien eine höhere Energiespeicherdichte, eine längere Lebensdauer, eine höhere Nennspannung, eine bessere Ausdauer bei hoher Leistung, eine bessere Fähigkeit zur Aufrechterhaltung der Ladung (niedrige Selbstentladungsrate), einen breiteren Temperaturbereich und grüne Energie (da ihre Herstellung, Verwendung und Verschrottung keine giftigen und schädlichen Schwermetalle wie Blei, Quecksilber, Cadmium enthält oder produziert).

Mit der beschleunigten Nachfrage aus der globalen Fertigungsindustrie und strengeren Umweltschutzanforderungen hat sich die Anwendung von Lithium-Batterien allmählich auf verschiedene Bereiche ausgeweitet oder vertieft, einschließlich der Herstellung von Fahrzeugen mit grüner Energie, tragbaren digitalen Produkten, tragbaren Elektrowerkzeugen, elektromechanischen Geräten für die Luft- und Raumfahrt, militärischer Kommunikation und vielen anderen. Daher ist die globale Lithium-Batterie-Herstellungsindustrie auch in eine Phase des schnellen Wachstums eingetreten. Als ein führender Hersteller von Lithium-Batterien eine Möglichkeit zur schnellen Verifizierung seiner Prozesse benötigte, um die Geschwindigkeit und Genauigkeit in der Produktion aufrechtzuerhalten, wandte er sich an API. Mit dem Radian Plus konnte das erfahrene Team von API eine einfache Lösung erstellen, die es dem Hersteller folgendes ermöglichte:

- Sicherstellung der Maschinengenauigkeit auf 0,1 mm genau

- Messung der gesamten 30m-Reichweite der Beschichtungsmaschine

- Ausführung von Fehlerberichten und Durchführung von Anpassungen in Echtzeit

Ein führender Hersteller von Lithium-Batterien in Chinas Yangtze-Delta-Region wandte sich an API, um seine Prozesse zu unterstützen. Ihre Lithium-Batterien werden für die Qualität produziert und von Kunden aus China, Amerika, Europa und Australien verwendet. Aber sie waren mit großen Produktionsmengen und strengen Produktionsstandards konfrontiert und mussten die Produktqualität garantieren und gleichzeitig die Produktionseffizienz aufrechterhalten. Eine regelmäßige Inspektion und Evaluierung der Produktionsanlagen würde eine objektive, wissenschaftliche und zuverlässige Datenunterstützung für diese Zwecke bieten.

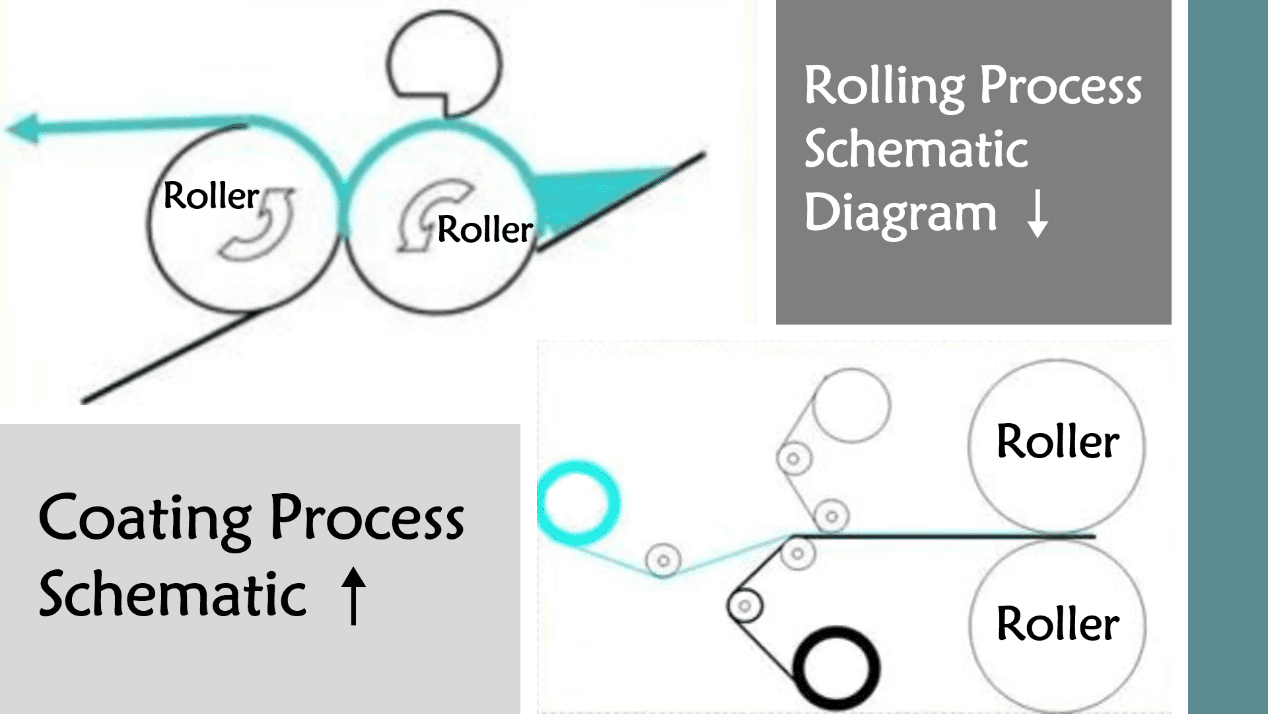

Herstellungsprozess

Der Prozess der Lithium-Batterie-Produktion ist im Allgemeinen in drei Verfahren unterteilt: erstens die Stufe „Beschichten und Walzen“, zweitens die Stufe „Wickeln“ und drittens die Stufe „Formen und Verpacken“. Der Radian Laser Tracker von API liefert Auswertungs- und Führungsdaten für die Produktionsanlagen in jeder dieser Stufen, was eine starke Garantie für die reibungslose Durchführung jedes Prozesses bietet.

Für diese drei Stufen müssen die Hersteller mehrere Anforderungen erfüllen, einschließlich:

1. Der Ebenheitsfehler der Hauptebenenstruktur der Wickelmaschine ist kleiner als 0,1 mm.

2. Der Parallelitätsfehler zwischen den Walzen (Beschichtungs- und Walzpressmaschine) ist kleiner als 0,2 mm.

3. Die Ebenheitsgenauigkeit des Substrats der All-in-One-Produktionsmaschine beträgt weniger als 0,1 mm.

4. Die Installationsführung einer neu installierten Beschichtungsmaschinen-Produktionslinie erfordert eine allseitige und hochpräzise Datenunterstützung innerhalb einer großen Reichweite von mehr als 30 m und die Führung der Platzierung von unregelmäßigen Teilen und Rollen.

Lösung von API

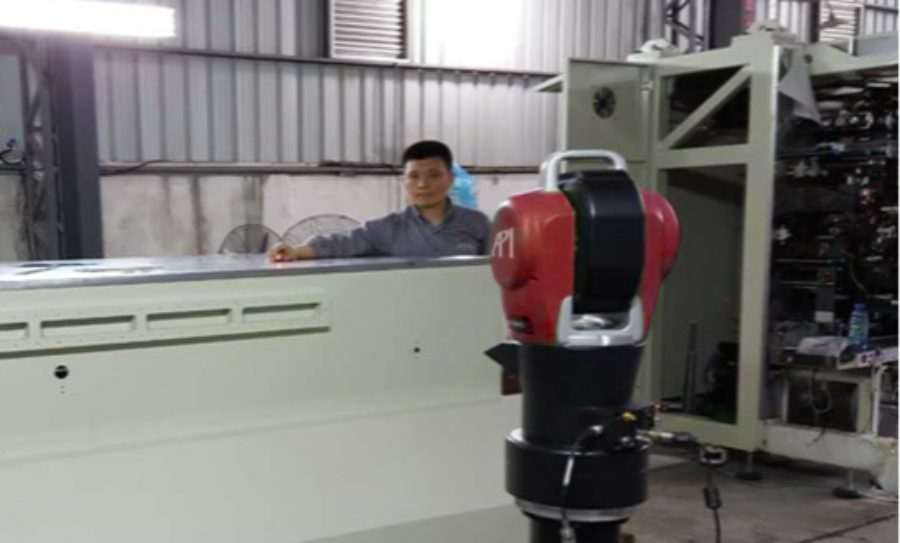

Um die Anforderungen des Kunden zu erfüllen, empfahl API den Kauf vom Radian Plus. Der Radian Plus bietet eine 3D-Messgenauigkeit im Mikrometerbereich, die die Anforderungen des Kunden an die Genauigkeit der Fehlermessung vollständig erfüllen kann und die Verwendung von drahtloser Datenübertragung und einem Akkusystem mit flexiblen Aufstellmöglichkeiten bietet eine Kombination aus Effizienz und Genauigkeit. Vor Ort konnte API mit dem Radian Plus zeigen, wie diese Messungen in der Produktion funktionieren würden.

Während der Messung

1. Der Radian Plus wurde neben der zu messenden Wickelmaschine aufgestellt. Durch die Verwendung des sphärisch montierten Retroreflektors (SMR) zum Berühren der zu messenden Punkte auf der ebenen Struktur der Maschine wird die 3D-Position dieser Punkte durch den Laser Tracker ermittelt, danach richtete die Software eine Standardebene ein, die dann die erfassten Daten mit der Standardebene verglich und den Ebenheitsfehler bestimmte.

2. Nach der Auswahl einer guten Position zum Aufstellen vom Radian Plus sammelte der SMR Datenpunkte auf der Oberfläche der zu messenden Presswalzen. Anhand dieser Daten wurde die Struktur der Presswalze in der Software eingepasst und auch die Mittelachse wurde berechnet. Durch den Vergleich der Parallelität zwischen den Mittelachsen der einzelnen Presswalzen in der Software wurde der Parallelitätsfehler zwischen den Presswalzen ermittelt.

3. Die Messung des Ebenheitsfehlers des Substrats der All-in-One-Maschine war ähnlich wie die Ebenheitsfehlermessung der ebenen Struktur der Wickelmaschine. Beim Aufstellen des Laser Trackers an einer geeigneten Position berührte der SMR das Substrat und erfasste die 3D-Position der Punkte und zeichnete sie in der Software auf. Dann wurde in der Software eine Standardebene eingerichtet, um die tatsächlich erfassten Daten mit dem Sollwert auf der Standardebene zu vergleichen und der Ebenheitsfehler konnte analysiert werden.

4. Die Länge der Produktionslinie der Beschichtungsmaschine beträgt mehr als 30 Meter, der Radian Plus hat einen Messradius von 80 Metern und deckte damit die gesamte Länge der Beschichtungsmaschine perfekt ab. Darüber hinaus verifizierten die tatsächlichen Messungen die Passgenauigkeit der Übergabestation besser als 0,047 mm, was die Forderung des Herstellers nach „Bereitstellung von Rundum- und hochpräzisen Messdaten“ voll erfüllte.

Als fortschrittliche, genaue und effiziente Präzisionsmesslösung bietet der Radian Plus Laser Tracker von API eine objektive und vertrauenswürdige Datengarantie für jeden Prozess der Lithium-Batterie-Produktion. Die Messgenauigkeit vom Radian Plus im Mikrometerbereich kann die Anforderungen der Hersteller für die Überprüfung von Produktionsanlagen vollständig erfüllen. Während er eine hochpräzise Messung garantiert, zeigt der Radian Plus auch dynamische Führungsfunktionen, die eine Anpassung in Echtzeit ermöglichen. Die AutoLock-Funktion ist besonders praktisch für Messvorgänge über große Entfernungen, da der Tracker den Laserstrahl schnell auf den SMR in der Hand des Bedieners fixieren kann (auch in dunklen Umgebungen), so dass der Bediener sich keine Sorgen um den Verlust des Laserstrahls machen muss und sich auf die Messung selbst konzentrieren kann.

Wenn Sie mehr über den Radian Plus oder andere Messgeräte und Dienstleistungen von API erfahren möchten, klicken Sie hier und kontaktieren Sie uns noch heute.

Abonnieren Sie hier unsere monatlichen News und bleiben Sie auf dem Laufenden.