API Arm Reverse Engineers Pièce en aluminium moulé

Le bras articulé avec scanner présente le processus simple en 4 étapes des services API

La numérisation laser 3D sans contact et la rétro-ingénierie sont devenues certaines des applications les plus recherchées pour les productions de toutes les échelles dans le monde. La prolifération des scanners manuels et articulés pouvant prendre des dizaines ou des centaines de milliers de points par seconde a considérablement amélioré la vitesse à laquelle un modèle CAO peut être créé ou mis à jour sur la base d’une pièce existante. Et ces améliorations ont considérablement élargi la capacité des entreprises à modifier les conceptions de produits actuelles et à remettre en production les pièces héritées, à la fois en possédant et en exploitant leur propre équipement et logiciel de numérisation ou en contractant un fournisseur de services de métrologie (MSP) pour effectuer l’analyse et la modélisation pour leur. Et lorsqu’un client a envoyé une pièce à API Services avec juste cette demande, l’équipe a pu fournir des résultats en utilisant leur procédure simple en 4 étapes:

- Effectuer une analyse complète de la pièce avec API Arm et Skyline Scanner

- Génération d’un modèle 3D et intégration des modifications de conception

- Utilisation de la comparaison de fausses couleurs pour vérifier le nouveau modèle

- Impression 3D d’un nouveau prototype d’étayage et d’évaluation

Dans toutes les industries, les objets aux surfaces de forme libre font de plus en plus l’objet de projets de rétro-ingénierie. Ces surfaces de forme libre se trouvent couramment dans l’ingénierie automobile pour les carrosseries automobiles, la technologie primaire et de formage, et dans le secteur des machines énergétiques pour les aubes de turbine et de compresseur. Ce processus d’ingénierie inverse implique: la numérisation d’objets du domaine de la conception de l’ingénierie automobile ou des études de conception créées manuellement qui doivent être rendues accessibles pour un traitement assisté par ordinateur, par exemple la fabrication, le flux ou la simulation FEM.

De nos jours, des complexités de conception et des embellissements sont ajoutés aux projets au fur et à mesure de leur développement ou sous forme de mises à jour après qu’ils sont déjà en production depuis un certain temps. Et, dans ces cas, la rétro-ingénierie peut permettre d’économiser beaucoup de temps et d’argent en développement. La création d’un modèle 3D de n’importe quel objet peut être résolue avec l’API Arm rapidement, avec précision et à moindre coût. L’équipe expérimentée de vrais métrologues locaux au niveau mondial d’API Services a pu offrir cet avantage à un client qui avait besoin d’une rétro-ingénierie rapide d’une pièce en aluminium moulé en utilisant le processus simple en 4 étapes illustré ci-dessous.

L’objectif de l’ingénierie inverse est de permettre une refonte précise d’un produit lorsque les données CAO ou les dessins ne sont plus disponibles. Cette approche est souvent combinée à l’intégration d’améliorations aux éléments de conception existants. C’est là que les ingénieurs concepteurs atteignent souvent leurs limites lorsqu’ils utilisent des méthodes de mesure conventionnelles. En particulier, la mesure de contours complexes et de surfaces de forme libre est souvent difficile.

Première étape: numérisation avec API Arm

Pour procéder à l’ingénierie inverse de cette pièce en fonte d’aluminium, les métrologues API ont utilisé le bras API en conjonction avec le scanner laser ACE SKYLINE WIDE pour scanner la surface de la pièce moulée et créer un modèle polygonal.

Le scanner API Arm et WIDE peut capter 600 000 points par seconde avec une précision de ∓ 15 μm, de sorte que l’analyse peut être effectuée rapidement et avec une grande précision.

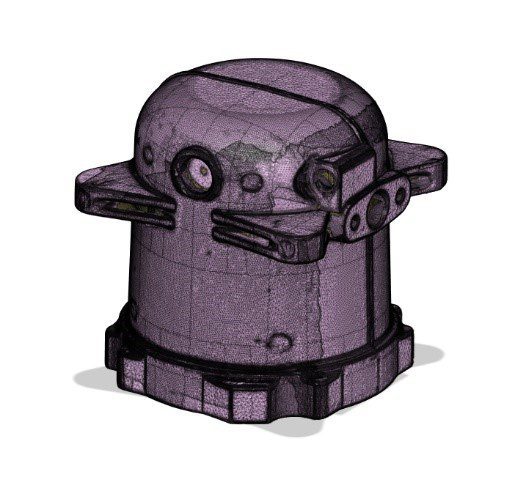

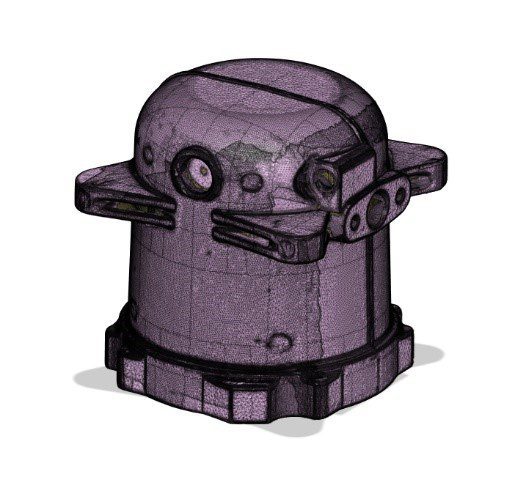

Deuxième étape: génération de modèles 3D

Une fois l’analyse terminée, les ingénieurs des services d’API ont ensuite utilisé un logiciel de métrologie et le nuage de maillage de points créé pour créer un modèle 3D basé sur le modèle polygonal et ont immédiatement incorporé les demandes de changement du client. Dans ce cas, l’épaisseur de la paroi a été influencée et le diamètre de l’alésage a été ajusté.

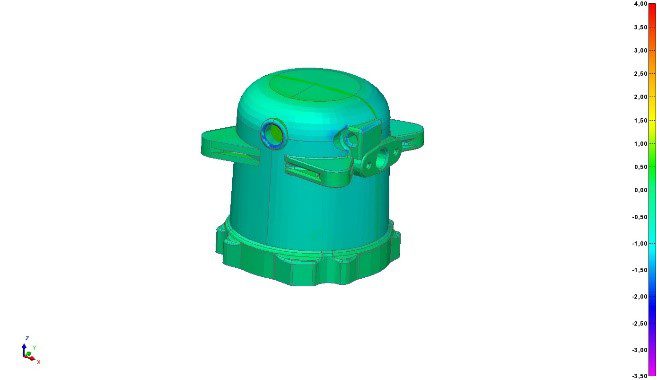

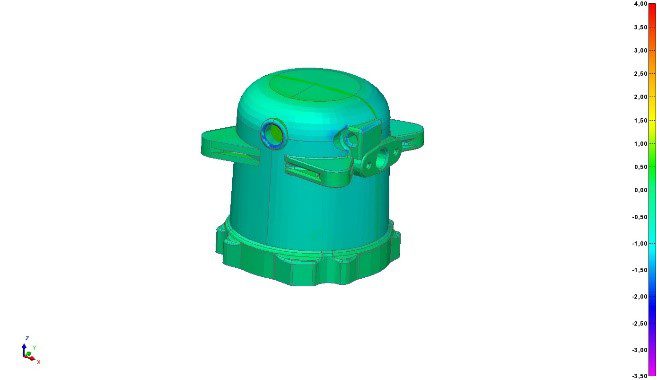

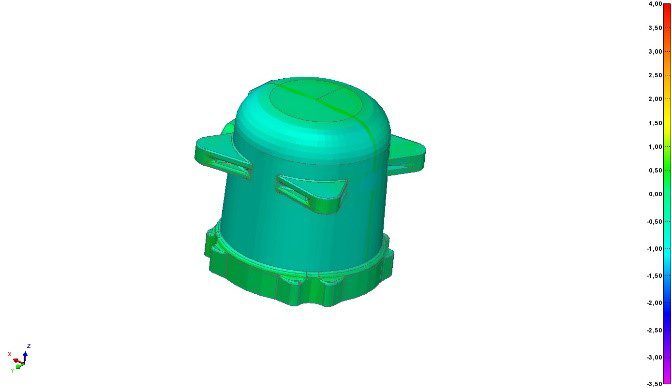

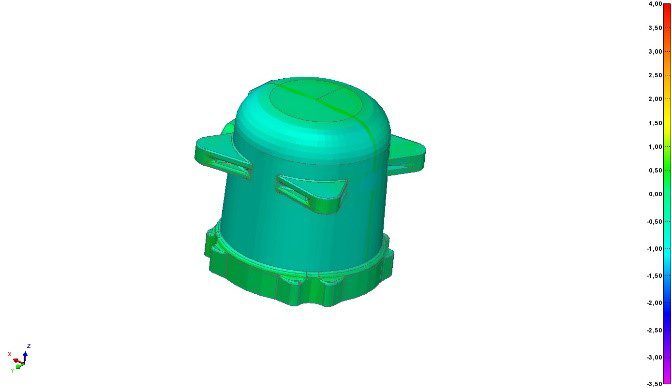

Troisième étape: vérification du résultat

Une fois l’analyse et le nouveau modèle CAO terminés, la nouvelle conception doit être vérifiée, ce qui constitue les étapes trois et quatre de ce processus. Pour vérifier le résultat avant la production, une fausse comparaison des couleurs du nouveau modèle CAO avec le modèle polygonal a ensuite été effectuée pour identifier tout écart involontaire. Une fois le nouveau modèle CAO vérifié, il a pu être soumis à un test de production à la quatrième étape.

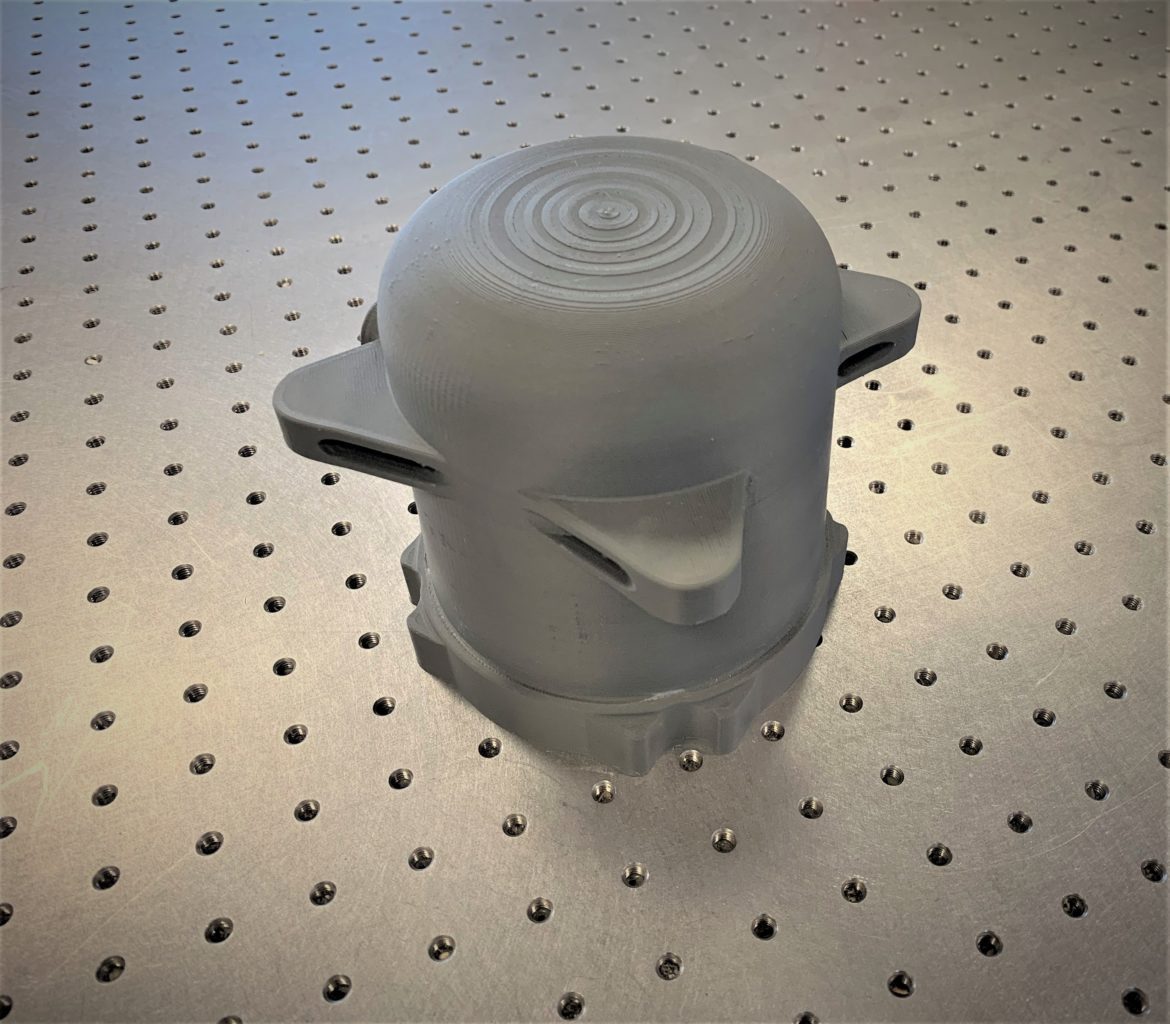

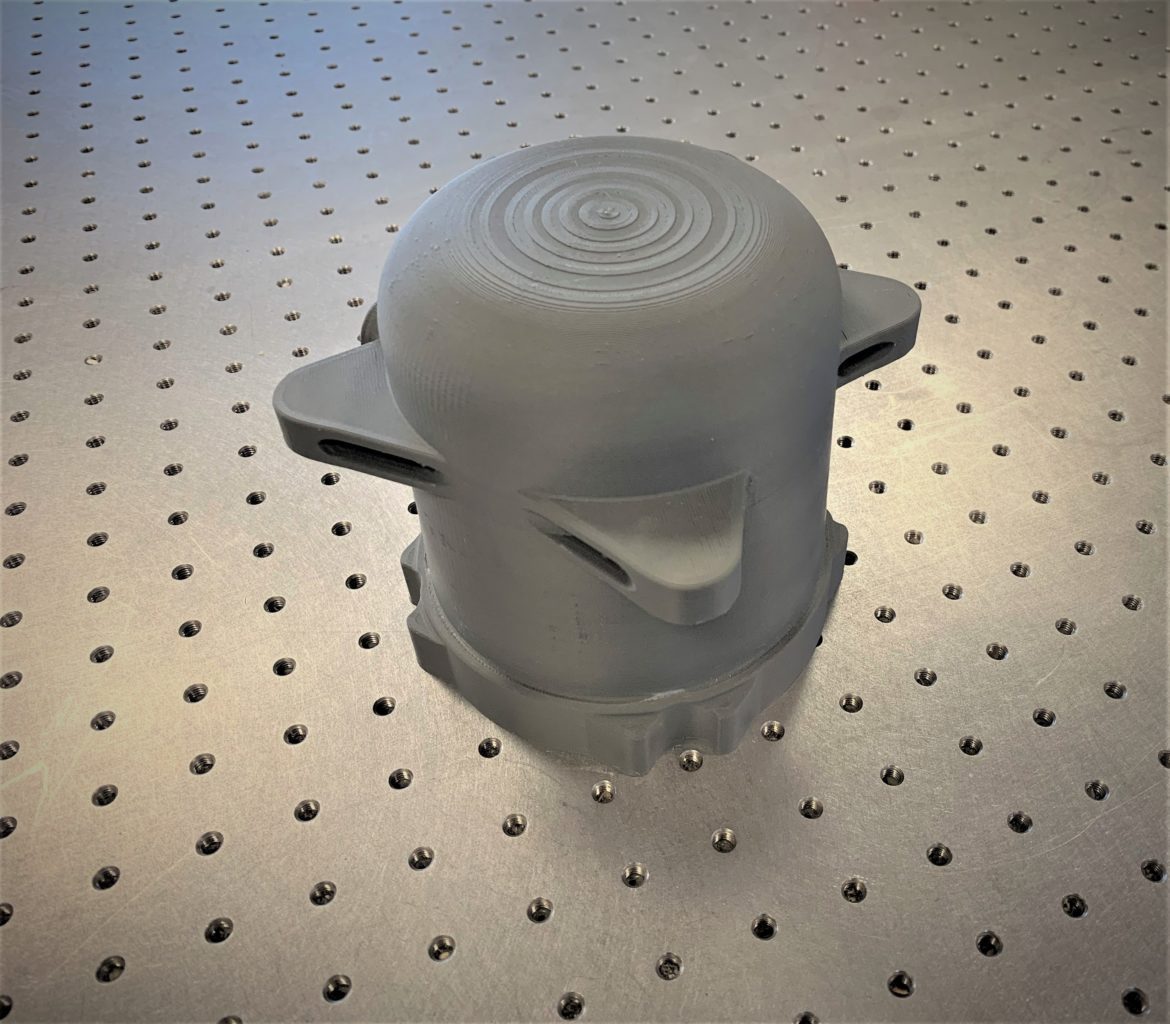

Quatrième étape: création d’un modèle physique

Suite à la comparaison des couleurs, un modèle physique a été créé par API Services dans une imprimante 3D afin d’évaluer les résultats physiques, ainsi que les résultats virtuels et de données. En effectuant cette étape, le client a reçu directement son premier prototype et a pu démarrer le premier test d’étayage. Cette approche est très efficace: elle économise énormément de temps et d’argent, car aucun nouvel outil ne doit être construit pour le prototype. Le client peut alors vérifier si le prototype répond à toutes ses exigences et, si nécessaire, des ajustements peuvent à nouveau être effectués dans le modèle CAO créé à l’étape 2. Dès que tout convient, la mise en œuvre de la production peut commencer.

Alors que les besoins en ingénierie inverse deviennent de plus en plus courants et que les calendriers de ces projets se raccourcissent, API Services a adapté et développé un processus simple pour fournir des modèles rapides, précis et testables à nos clients. Vous pouvez cliquer sur les liens ci-dessous pour en savoir plus sur notre bras API et nos services d’ingénierie inverse ou remplir le formulaire si vous souhaitez parler à un vrai métrologue aujourd’hui.

En savoir plus sur le bras de mesure de l’API: https://apimetrology.com/api-arm/

En savoir plus sur le service d’ingénierie inverse d’API: https://apimetrology.com/reverse-engineering/

Figure. 1: bras API numérisant le moulage en aluminium avec une haute précision

Figues. 2 + 3: Modèle polygonal de la coulée d’aluminium de l’avant et de l’arrière.

Figure. 4 + 5: modèle CAO de la pièce en fonte d’aluminium de l’avant et de l’arrière.

Figues. 6 + 7: Comparaison de fausses couleurs de la fonte d’aluminium de l’avant et de l’arrière.

Figure. 8 + 9: Impression 3D finie du moulage en aluminium de l’avant et de l’arrière.