Production automatisée fiable de composants pour gros aéronefs chez PAG grâce à des services de mesure API de haute précision et à une cellule de mesure SFIS

Pour l’assemblage final des cadres de portes, le fournisseur d’Airbus Premium AEROTEC (PAG) avait besoin d’une assurance qualité automatisée et fiable pour la mesure des composants en production finale sur son site de Varel. Les composants sont nécessaires pour l’assemblage des portes dans divers types d’aéronefs.

L’objectif était de planifier et de mettre en œuvre une ligne de production assistée par robot entièrement automatisée pour ces composants. En raison des services précisément proposés, Automated Precision Europe GmbH (API) a reçu la commande pour l’intégration de la cellule de mesure dans la ligne de production des composants. Les services comprenaient les services de mesure, le matériel de mesure et la programmation de la cellule de mesure prévue.

Produisez de grands composants avec la plus grande précision

Premium AEROTEC GmbH (PAG) est l’un des principaux fournisseurs mondiaux (fournisseur de rang 1) pour les aérostructures civiles et militaires ainsi qu’un partenaire important dans les grands programmes aéronautiques européens et internationaux. Les compétences de base comprennent le développement et la fabrication de composants aéronautiques de grande taille et de forme complexe en aluminium, en titane et en PRFC.

Pour la production des cadres de porte, les très gros composants doivent être mesurés de manière entièrement automatique et robotisée. Les spécifications ne devaient pas exiger plus de 6 secondes par point de mesure et la précision de mesure devait être comprise entre + / – 0,15 mm. Le volume de mesure respectif est d’env. 4 mx 3 mx 2 m. Le matériel était nécessaire, y compris le service, l’intégration de l’automatisation du côté de la mesure, c’est-à-dire la création de programmes de mesure, la communication avec l’API et le PLA et le réglage et l’étalonnage des appareils de montage – le tout à partir d’une seule source. Les robots de la ligne de production ont également été mis en place avec le support d’API.

Smart Factory Inspection System (SFIS) – pour une mesure automatisée très précise des pièces dans l’atelier

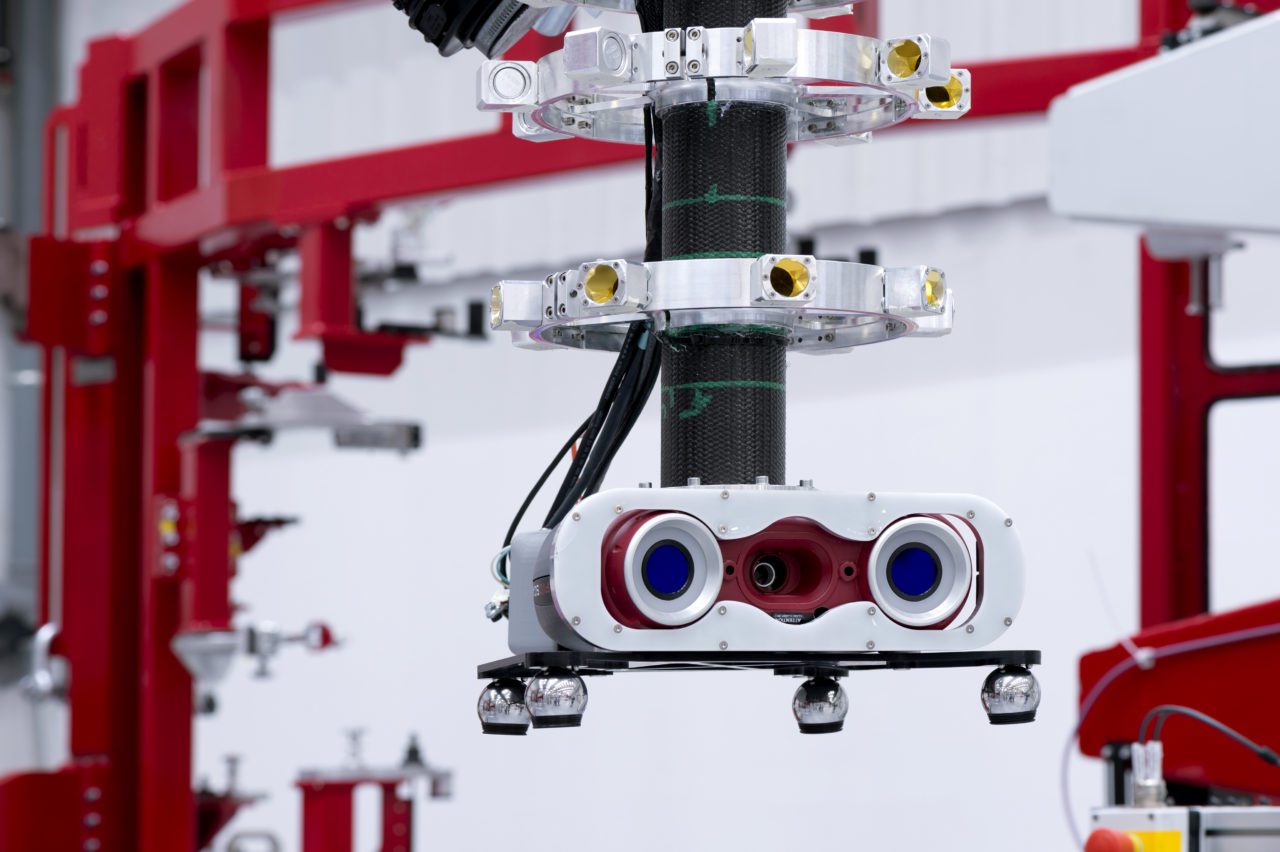

Le système SFIS innovant capable en temps réel combine une technologie de mesure éprouvée avec des composants d’étalonnage puissants dans un seul système et était la solution appropriée pour cette tâche de PAG.

L’équipe API a construit le système composé d’un API Radian Pro Laser Tracker et du scanner infrarouge API RapidScan précis. Il a ensuite été personnalisé en fonction de la tâche grâce à des développements de programmes spécifiques. Le Radian Pro Laser Tracker référence le RapidScan, monté sur un bras robotique, et la position du robot de fabrication en temps réel, offrant la précision requise. Pour inspecter les grandes pièces, le robot a été monté sur un septième axe de déplacement.

Des exigences extrêmement précises ont été satisfaites par la cellule de mesure SFIS d’API

Grâce au matériel fiable d’API et à la programmation effectuée par les experts en mesure lors de l’installation, les exigences extrêmement strictes ont été satisfaites. La ligne de production mesure de manière fiable les cadres de porte en moins de 6 secondes par point de mesure avec une précision de +/- 0,15 mm. Le volume de mesure de ces composants est jusqu’à 4 mx 3 mx 2 m. Pour préparer l’installation, l’équipe API a réalisé l’étalonnage de tous les appareils de montage, de l’ensemble de la chaîne de montage, de la cellule de mesure, des stations tampons et du pré-assemblage. Désormais, la capture d’image stéréo optique du capteur hybride 3,2 mégapixels du RapidScan capture les composants et génère un nuage de points 3D ultra haute densité. Le logiciel d’évaluation personnalisé extrait les géométries et crée des topologies de surface qui permettent une comparaison directe avec le modèle CAO.