Die Rotorblätter, die an Windrädern verwendet werden, um die Kraft des Windes zu gewinnen, sind weitaus komplexer, als sie vom Boden aus erscheinen. Die Blätter sind aufwendig konstruiert und dennoch im großen Maß entworfen, geformt und zusammengebaut. Tatsächlich sind einige dieser Blätter so groß, dass sie nicht auf der Straße transportiert werden können. Sie müssen an den Küsten maschinell bearbeitet, geschweißt und dann per Schiff direkt zu ihrem Einbauort im Meer gebracht werden. Doch selbst an diesen Standorten vor Ort beträgt die Toleranz an den Spitzen dieser Schaufeln nur einen Millimeter. Diese Kombination aus präziser Konstruktion und großer Masse macht tragbare Messgeräte zu einem Muss für die Herstellung dieser Schaufeln.

Während in der Vergangenheit Theodoliten und Schablonenvergleiche zur Bestimmung der Genauigkeit bei großen Fertigungsprojekten verwendet wurden, sind Laser Tracker in diesen Branchen (wie auch Schiffbau und Luft- und Raumfahrt) zum Standard geworden. Weit davon entfernt, anders zu sein, könnte der Einsatz von Laser Trackern für die Windkraftindustrie sogar noch wichtiger sein. Es gibt ein höheres Maß an Ungenauigkeit beim Gussverfahren für diese Rotorblätter. Jegliche Fehler in der Form werden während des Gießens und nochmals während der Herstellung verdoppelt, weil das Blatt während der Konstruktion nass ist. Daher muss die potenzielle Schrumpfung beim Trocknen des Blattes berücksichtigt werden.

Von der Überprüfung und Nivellierung der Formen über die Teileprüfung und -ausrichtung bis hin zur Verwaltung “intelligenter” Prüfsysteme sind Laser Tracker heute in fast jeder Phase des Rotorblattproduktionsprozesses integriert. Nachfolgend sind einige der wichtigsten Anwendungen des Laser Trackers in diesem Bereich aufgeführt:

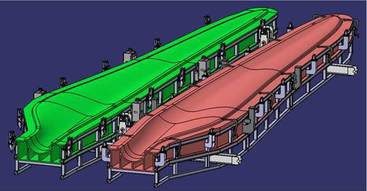

Ausrichten der Form

Der beste Weg, die Genauigkeit des fertigen Rotors zu gewährleisten, ist die Genauigkeit der Form, aus der er gegossen wird. Das Niveau der Gussform und die Spannvorrichtungen, die ihre Position halten, werden vor und während des Gießens mehrfach durch Laser Tracker-Messungen überprüft. Da die Rotorblätter immer länger und dünner geworden sind, um die Windenergie zu maximieren, ist der gesamte Messbereich des Laser Trackers immer wichtiger geworden. Der Tracker wird auch verwendet, um den gegossenen Rotor mit der Form selbst zu vergleichen, wodurch Formeinstellungen zwischen den Gussteilen vorgenommen werden können. Dieser Vergleich macht es auch einfacher, den “Spring In”-Effekt von ovalen Formen, die runde Blätter produzieren müssen, zu beherrschen.

Parallele Querschnitte

Nach dem Gießen werden parallele Querschnitte am Rotorblatt durchgeführt. Im Idealfall werden diese Schnitte an Referenzkerben angebracht, die Schnittpositionen aus der Form zeigen. Diese Referenzkerben müssen durch eine Laser-Tracker-Messung bestätigt werden, insbesondere bei größeren Offshore-Rotoren. Der Laser Tracker mit einem auf einen ausziehbaren Stab montierten Messziel ist ideal für diese dynamischen Scan-Messungen geeignet.

Vorlagen-/CAD-Verifizierung

In der Vergangenheit wurden gegossene Rotorblätter zum direkten Vergleich zu einem Schablonenmodellblatt gebracht. Dieser Prozess war zwar präzise, aber zeitaufwändig und wurde unhandlich, sobald die Offshore-Blatttiefe 5 Meter überschritt. Mit Hilfe eines Laser Tracker sind die Hersteller von Rotorblättern nun in der Lage, die Schablonendaten zum Rotor zu bringen. Sie können die Messungen des Laser Trackers verwenden, um das Gussteil direkt mit dem CAD-Modell zu vergleichen und so die Genauigkeit sicherzustellen, ohne den Rotor bewegen zu müssen, was Zeit, Aufwand und Kosten spart.

Einrichten und Positionieren des Bohrers

Nach dem Gießen und der Erstinspektion werden Bohrer auf dem Rotorblatt angebracht, um Bolzenlöcher in die Schaufelfläche zu bohren. Diese Löcher werden verwendet, um das Rotorblatt am Windradfuß zu befestigen. Die Löcher müssen so positioniert werden, dass die Bohrer die Bolzenlöcher an äußerst präzisen Stellen platzieren, um eine sichere Befestigung mit Krafteinleitung des Blattes für eine effiziente Leistung zu gewährleisten. Laser Tracker werden verwendet, um die Position des Bohrers zu verifizieren und die Blattposition auf Verschiebungen während des Bohrvorgangs zu überwachen.

Positionierung des Scanners

Automatisierte Inspektionssysteme (wie der RapidScan von API) können so eingerichtet werden, dass sie die gesamte Oberfläche eines gegossenen Rotorblatts scannen. Laser Tracker sind für die Positionierung und die Datenausgabe für diese Scanner unerlässlich. Wenn der Scanner seine Position oder Ausrichtung ändert, um das gesamte Blatt zu erfassen, fungiert der Laser Tracker als Ausgangspunkt für den Scanner und ist in der Lage, die verschiedenen vom Scanner erfassten Datenebenen zu einem einzigen Punkt zusammenzufügen, der zum CAD-Vergleich oder zur Modellierung verwendet werden kann.

3D-Durchbiegung und Schwerpunkt bei Belastungstests

Montierte Rotorblätter werden umfangreichen Tragfähigkeitstests unterzogen. Das Blatt wird mit Kränen an verschiedenen Punkten durchgebogen, wobei die Kräfte gemessen werden. Ein Laser Tracker misst die 3D-Durchbiegung. Auch dynamische Schwingungsauswertungen sind möglich. Das verwundene Rotorblatt zeigt gekoppelte Schwingungen und schwingt oval. Die Strukturwinkel werden über die Achse der Hauptsteifigkeiten berechnet. Diese Daten werden auch zur Berechnung des Schwerpunkts verwendet. Der Schwerpunkt für alle Blätter eines Satzes muss sehr genau übereinstimmen.

Andere Vermessungen von Windrädern

Während die Rotorblätter das spezialisierteste Teil der Windräder sind, erfordert der Rest der Produktion und Montage ebenso strikte Toleranzen. Für all diese Prozesse werden Laser Tracker eingesetzt. Bei jedem bearbeiteten Teil für den Turm werden die Teilegeometrie und die Lochpositionierung anhand von CAD-Daten durch Laser Tracker-Messungen überprüft. Die Position, der Zusammenbau und die Ausrichtungen des Turms werden ebenfalls vor Ort überprüft, was die Tragbarkeit des Laser Trackers zu einem Muss macht. Dazu gehört die Verwendung des Trackers zum Auffinden von Komponentenpositionen innerhalb des Turms und die Kontrolle der Bohrposition auf den Montageflächen.

In jeder Phase des Guss- und Inspektionsprozesses für Rotorblätter und bei der Prüfung und Montage des Windradturms spart die Tragbarkeit und Genauigkeit der Laser Tracker Kosten, Zeit und Mühe und ermöglicht gleichzeitig längere, dünnere Blattkonstruktionen, die ein Maximum an Wind einfangen können. Um mehr über die Radian Laser Tracker-Serie von API zu erfahren, klicken Sie hier.