Radian Plus und Active Target messen Sie die Schwingungsamplitude der Bewegung in Echtzeit

Die Hubhöhe von Hubarbeitsbühnenfahrzeugen nimmt ständig zu, und die Stabilität des am Ende des Hubmechanismus befestigten Arbeitskorbes muss unbedingt gewährleistet sein. Da der Arbeitskorb eine Plattform für den Transport der Arbeiter in großer Höhe ist, hat seine Stabilität oder deren Fehlen einen großen Einfluss auf die Sicherheit und den psychologischen Zustand der Arbeiter in großer Höhe. Als ein bedeutender Hersteller dieser Fahrzeuge die Bewegungsschwingungsamplitude der Schaufeln in Echtzeit überprüfen musste, setzte API den Radian Plus und Active Target ein, um folgendes zu leisten:

- Automatisierung des Messvorgangs in Echtzeit

- Lieferung von schnellen, genauen Messergebnissen über WLAN

- Durchführung der erforderlichen Messungen in einer einzigen, 10-minütigen Einrichtung

Mit der kontinuierlichen Entwicklung der Technologien zur Herstellung von Hubarbeitsbühnenfahrzeugen wird auch die effektive Hubhöhe ständig verbessert.

Hubarbeitsbühnenfahrzeuge sind Spezialfahrzeuge, die Arbeiter und Ausrüstung zum Einsatzort transportieren können, um Arbeiten aus der Luft durchzuführen. Ihre Grundstruktur besteht aus dem Fahrzeug, einem Drehmechanismus, einem Hubmechanismus und dem Arbeitskorb (auch als Arbeitsbühne oder Hängekorb bezeichnet). Mit der kontinuierlichen Entwicklung der Technologien zur Herstellung von Hubarbeitsbühnenfahrzeugen wird auch die effektive Hubhöhe ständig verbessert. Normalerweise reicht die Hubhöhe eines Hubarbeitsbühnenfahrzeugs von ein paar Metern bis zu Dutzenden von Metern.

Zur Überprüfung der dynamischen Bewegungsschwingungsamplitude in Echtzeit (und zur Auswertung und Analyse des Amplitudenwerts) des Arbeitskorbs einer neuartigen Hubarbeitsbühne wandte sich eine der weltweit größten Produktionsstätten für Hubarbeitsbühnenfahrzeuge mit Sitz in China an API, um Lösungen zu finden.

Der Konstruktionsleiter, der für diese neue Art von Hubarbeitsbühnenfahrzeug verantwortlich ist, wollte eine Echtzeit-Überwachung der Bewegungsschwingungsamplitude des Arbeitskorbs während des Anhebens, Absenkens, Schwingens und anderer Arbeitsvorgänge durchführen. Sie hofften, Daten für die Analyse der Leistungsverbesserung dieser Art von Hubarbeitsbühne zu erhalten.

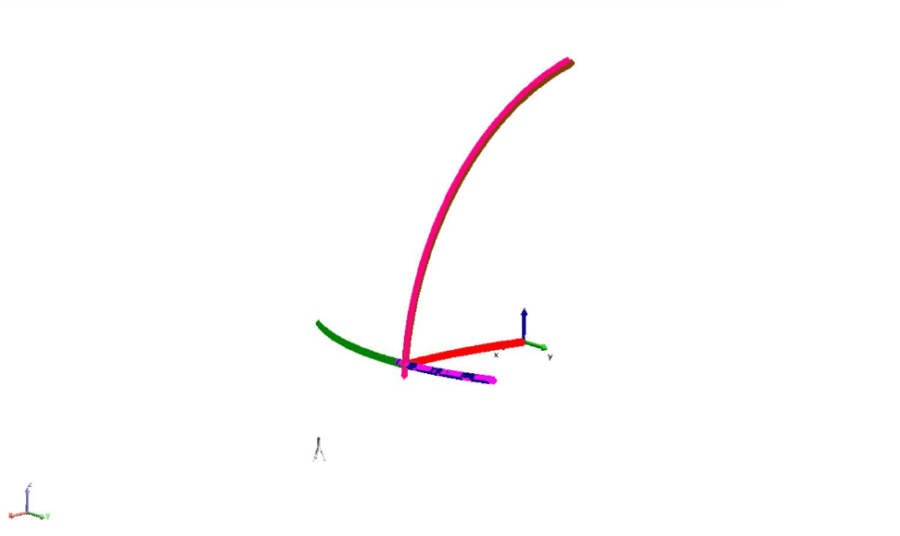

API entwickelte einen Plan zur Verwendung des Radian Plus Laser Tracker mit dem automatisierten Active Target. Das Team von API würde das Active Target unter dem Arbeitskorb anbringen. Während der Bewegung dessen werden die dynamischen Verschiebungskoordinaten vom Active Target von Radian Plus in Echtzeit verfolgt und erkannt, und die Daten werden aufgezeichnet, um den Schwingungsamplitudenwert der Schaufel während der programmierten Bewegungen wiederzugeben.

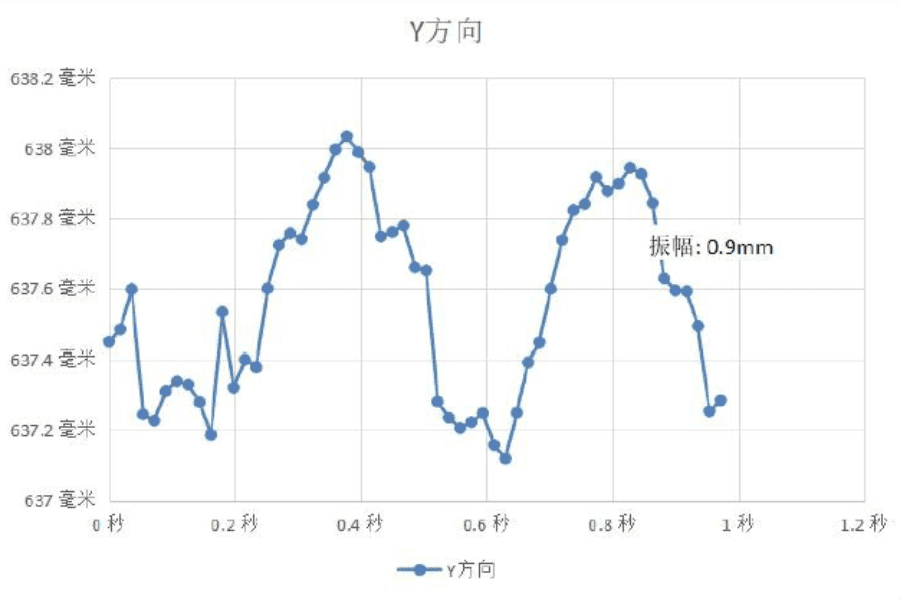

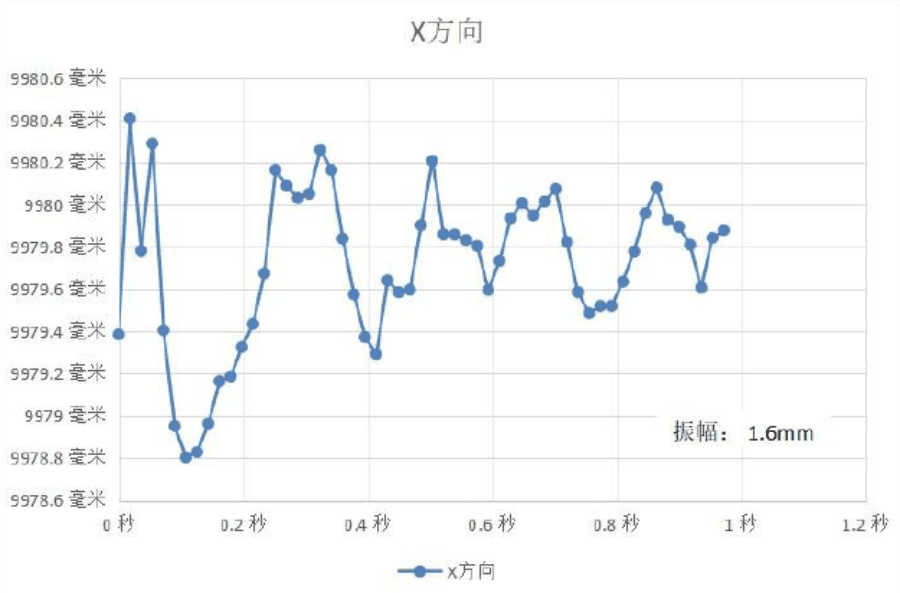

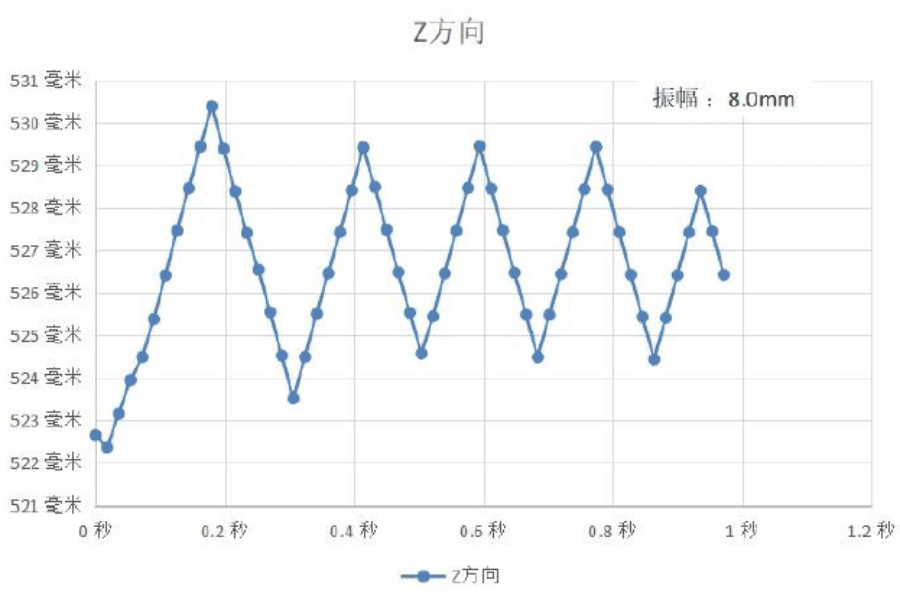

Vor Ort richtete API den Radian Plus ein und brachte das Active Target an. Dann erstellten die Messtechniker von API ein Koordinatensystem mit dem auf seinen kürzesten Punkt komprimierten Hebemechanismus als Ursprung, der horizontalen Ebene des Bodens als Z-Koordinaten, der Heberichtung als X-Koordinaten und der Schwenkrichtung als Y-Koordinaten (siehe Bild 4). Das aktive Ziel wurde vom Radian Plus in Echtzeit verfolgt, und die Echtzeit-Koordinaten jedes Punktes im Bewegungsprozess wurden aufgezeichnet, um den Wert der Bewegungsschwingungsamplitude in jedem Test zu berechnen. Nehmen Sie als Beispiel den Bewegungsprozess des Anhebens des Mechanismus von der kürzesten Position zur längsten Position: Die Bewegungsschwingungsamplitude in X-, Y- und Z-Richtung entnehmen Sie bitte den Bildern 5, 6 und 7.

APIs Radian Plus in Verbindung mit dem Active Target setzte den Prüfplan perfekt um, erfüllte die Anforderungen des Kunden und lieferte die gewünschten Ergebnisse.

Da es sich bei Radian Plus um ein hochintegriertes Gehäusedesign handelt, das eine Controllerbox, ein batteriebetriebenes System und ein drahtloses Datenübertragungssystem für wirklich vollständige drahtlose Messungen umfasst, ist es einfach, Messungen auch im offenen Feld durchzuführen. Darüber hinaus erfüllt es die IP-Herstellungsanforderungen für wasser- und staubdichte Grade und garantiert in hohem Maße die staub- und feuchtigkeitsdichten Anforderungen bei der Durchführung von Messungen im Freien.

Nach der Inspektion sagte Herr Zhang, der Konstruktionsleiter des neuen Modells des Hubarbeitsbühnenfahrzeugs: “Die Verwendung des API Laser Trackers für die Messaufgabe ist eine hocheffiziente Lösung, die nur eine einfache Einrichtung benötigt, der gesamte Prozess wurde automatisch durchgeführt. In nur 10 Minuten erhielten wir die Daten, die wir benötigten, und das ist sehr wichtig für uns, um qualitativ hochwertige Produkte herzustellen.”

API ist derzeit in Gesprächen mit anderen Herstellern von Hubarbeitsbühnenfahrzeugen, um diese effizienten Qualitätskontrollprozesse in der gesamten Branche zu standardisieren.