Was ist Industrie 4.0?

Der Begriff “Industrie 4.0” wird häufig verwendet, wenn über moderne Produktionsanlagen diskutiert wird. Er ist zu einem beliebten Schlagwort geworden, meist begleitet von der Phrase “Prozesssteuerung” und Bildern von Robotern und automatisierten Montagelinien, aber was bedeutet eigentlich Industrie 4.0?

Erstmals wurde der Begriff Industrie 4.0 im Jahr 2012 als Hightech-Strategie der Bundesregierung verwendet. Andere Industrienationen starteten zu dieser Zeit ähnliche Initiativen, in den USA nahm sie 2011 die Form der “Smart Manufacturing Leadership Coalition” an, während Japan und China die “Society 5.0” bzw. die Chinesen “Manufacturing 2025” ins Leben riefen. Alle diese Programme beziehen sich jedoch auf den gleichen Punkt, nämlich dass Industrie 4.0 die 4. industrielle Revolution ist.

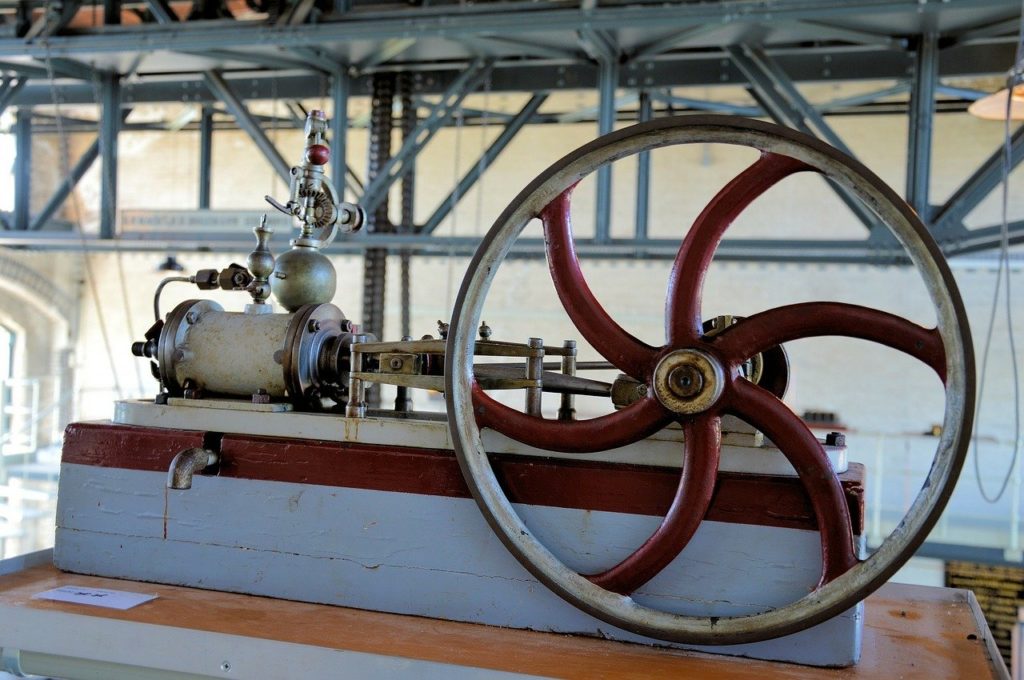

Die ersten drei industriellen Revolutionen fanden in den letzten 300 Jahren statt. Industrie 1.0 war die Entdeckung der Dampf- oder Wasserkraft im späten 18. Jahrhundert, die zur ersten Mechanisierung der Fertigung führte. Im 19. Jahrhundert war Industrie 2.0 dann die Ausbreitung der Elektrizität, die die ersten modernen Fließbänder schuf. Das Aufkommen von Computerverarbeitung und digitaler Kommunikation im 20. Jahrhundert war Industrie 3.0. Jede Revolution trägt einen treffenden Namen, denn sie alle veränderten die Landschaften nicht nur in Bezug auf die Art und Weise, wie Unternehmen ihre heutigen Tätigkeiten ausüben konnten, sondern auch in Bezug darauf, wie ihre Zukunftsvisionen aussahen.

Industrie 4.0 ist der Schnittpunkt all dieser Revolutionen. Es handelt sich um die Verwendung von miteinander verbundenen Computern, um Daten auf hohem Niveau für alle Bereiche eines Prozesses zu liefern und dann die Analyse der Daten (entweder Mensch oder Maschine) anzuwenden, um Prozesse zu optimieren und sie in Richtung Automatisierung zu bewegen. Industrie 4.0 macht kritischen Gebrauch von Cyber-Physisches System (CPS), dem Internet der Dinge (IoT), dem industriellen Internet der Dinge (IIOT), Cloud Computing, Cognitive Computing und KI. Vereinfacht ausgedrückt, betrachtet Industrie 4.0 alle Daten, die wir heute mit Computern und Sensoren erfassen können und stellt sich vor, dass es eine Vielzahl von Möglichkeiten gibt, wie diese Daten in Echtzeit zur Optimierung und Automatisierung von Unternehmensprozessen genutzt werden können.

Die Internationale Konferenz für Systemwissenschaften auf Hawaii (HICSS) führte Forschungsarbeiten zu staatlichen und privatwirtschaftlichen Initiativen im Bereich Industrie 4.0 durch. Sie identifizierten vier Hauptentwicklungsprinzipien von Industrie 4.0:

Vernetzung

Das erste Entwurfsprinzip ist ein Netz aus miteinander verbundenen Computern, Sensoren und Personen, die Daten miteinander kommunizieren und auf Muster hin analysieren können. Diese Verbindung wird in erster Linie durch Cloud Computing verwaltet, so dass Daten von mehreren Produktionsstandorten oder Standorten in der gesamten logistischen Pipeline abgerufen werden können. Der Cloud-Aspekt ermöglicht es auch, Daten von überall her zu analysieren. Teams in verschiedenen Städten auf verschiedenen Kontinenten können auf die gleichen Daten zugreifen, da diese in Echtzeit aktualisiert werden, um gemeinsam an ihren Analysen und Aktionsplänen zu arbeiten.

Informationstransparenz

Das zweite Gestaltungsprinzip ist die Informationstransparenz. Wenn Sie eine vollständige Sammlung von Datenpunkten in allen Bereichen eines Prozesses für ein ganzes Team, unabhängig vom Standort, zur Verfügung haben, ermöglicht dies eine vollständige Übersicht und Mustererkennung. Risikobewertung und -management sind nur zwei der Vorgänge, die mit dieser Informationsebene weniger risikobehaftet und besser quantifizierbar werden. Diese Datenebene ist das umfassendste Diagnoseinstrument, das ein Manager sich wünschen kann, um Problembereiche in Echtzeit zu identifizieren und zu lösen.

Dezentrale Entscheidungen

Das dritte Konstruktionsprinzip sind dezentralisierte Entscheidungen. Dies ist ein natürlicher Baustein aus den ersten beiden Prinzipien. Sobald diese Datenebene in einer verbundenen Cloud-Freigabe verfügbar ist, kann sie für Entscheidungen von überall im Unternehmen genutzt werden. Vorbei sind die Zeiten, in denen ein Unternehmensinspektor jedes Werk besuchen musste, um stichprobenartig die Maschinenleistung zu überprüfen, bevor er ins eigene Büro zurückkehrte, um die Daten zu analysieren und Empfehlungen für bewährte Verfahren abzugeben. Die Daten sind jetzt sofort verfügbar und können von einem einzigen Standort aus analysiert werden. Materialversender können Produktionspläne mit ihren Käufern koordinieren, indem sie logistische Versandinformationen nutzen, um Ausfallzeiten und Wartezeiten zu vermeiden. Und Flughafenterminals können zu digitalen Konferenzräumen werden, wenn es Schwierigkeiten bei der Verwaltung von Zeitplänen gibt.

Technische Hilfe

Das letzte Hauptprinzip ist die technische Hilfe und es ist die logische Erweiterung der drei vorhergehenden Prinzipien. Wenn die Technologie all diese Daten sammelt, dabei hilft, die Zahlen zu ermitteln und uns alle in Verbindung hält, um sie von verschiedenen Orten aus zu diskutieren, kann sie dann dazu genutzt werden, Vorschläge zu machen und Korrekturmaßnahmen autonom durchzuführen? Immer mehr Unternehmen setzen fortschrittliche technische Systeme ein, um riesige Datenbestände zu analysieren und zu interpretieren, sie in überschaubare Berichte und vorgeschlagene Aktionspläne umzuwandeln und um Aufgaben auszuführen, die sonst für den Menschen unsicher oder zeitaufwendig wären.

Über die häufigsten Anwendungen von Industrie 4.0 wird in der Fertigung gesprochen, wo das Endziel vollständig automatisierte Produktionslinien sind, wobei die KI die Prozesse in Echtzeit optimiert. Es gibt jedoch noch viele andere Beispiele dafür, wie Industrie 4.0 tatsächlich über typische industrielle Fertigungsumgebungen hinausgehen kann und möglicherweise zur Entwicklung intelligenter Städte führt, deren einfache Betriebsprozesse ohne menschliche Aufsicht automatisiert und auf Geschwindigkeit und Effizienz optimiert werden könnten. Industrie 4.0 wurde auch in der Analyse-Bewegung im Profisport gesehen (Pionierarbeit leistete Billy Beanes Moneyball-System mit den Oakland Athletics) und in der Art und Weise, wie die National Oceanic and Atmospheric Administration (NOAA) die Wettervorhersagen und Warnungen des National Weather Service in diesem Jahrhundert dramatisch verbessert hat.

Für die Welt der Metrologie ist das Ziel jedoch nach wie vor die genaueste und effizienteste Messung von Konstruktions-, Produktions-, Montage- und Qualitätsprüfungsprozessen. Industrie 4.0 Prozesskontrolle durch Metrologie würde vollautomatische Intelligente Fabriken ermöglichen, mit effizienter Prüfung jedes Schrittes des Fertigungsprozesses durch dimensionale High-End-Messsensoren (wie Laser Tracker, Laser Linienscanner und optische Sensoren), die Messdaten in die Fabrik-Cloud einspeisen.