O que é Indústria 4.0?

O termo Indústria 4.0 é muito utilizado quando se fala sobre modernização de plantas fabris. Tornou-se um chavão popular geralmente seguido pela frase “Controle de Processos” e imagens de robôs e linhas de montagem automatizadas, mas o que a Indústria 4.0 realmente significa?

O termo indústria 4.0, foi usado pela primeira vez como estratégia de alta tecnologia do governo alemão em 2012. Outras nações industriais tiveram iniciativas semelhantes naquela época; nos EUA em 2011, assumiu a forma de Smart Manufacturing Leadership Coalition, enquanto Japão e China lançaram a Society 5.0 e respectivamente a Chinese Manufacturing 2025. Todos esses pontos referem-se ao que é que a Indústria 4.0, a 4ª Revolução Industrial.

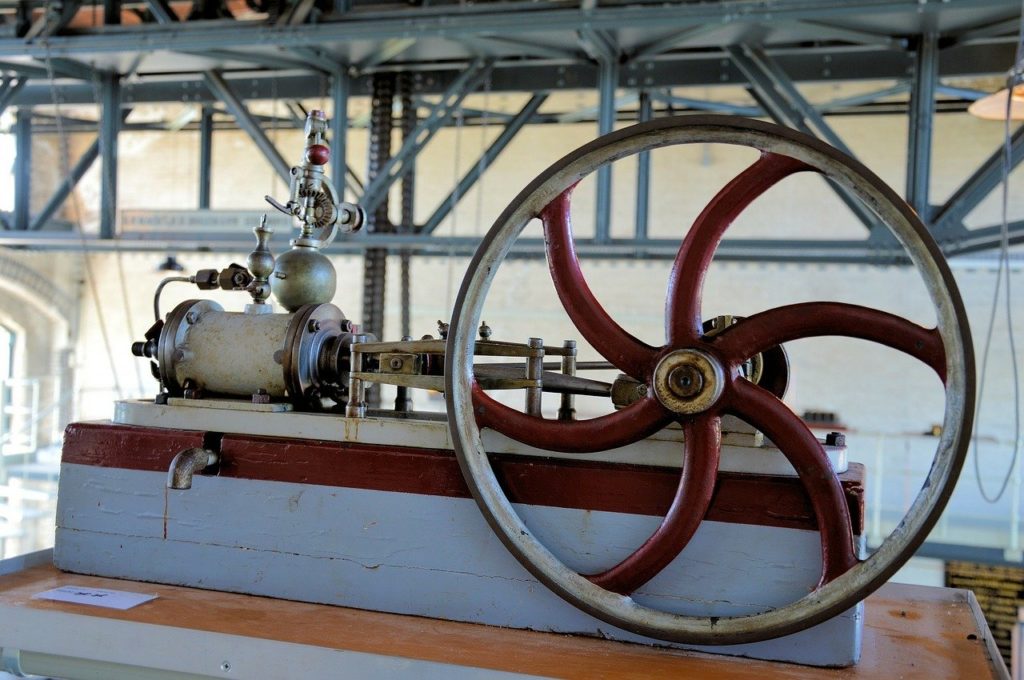

As três primeiras Revoluções Industriais ocorreram nos últimos 300 anos. A indústria 1.0 foi a qual trouxe a primeira mecanização da produção através energia d’água/vapor no final do século XVIII . A indústria 2.0, transcorreu o aumento da eletricidade no século XIX e produziu as primeiras linhas de montagem modernas. A indústria 3.0 surgiu no século XX com o início do processamento de computadores e da comunicação digital. Cada revolução foi nomeada apropriamente, pois todas elas mudaram não apenas o cenário de como as empresas realizavam suas operações atuais, mas como seriam suas visões do futuro.

A indústria 4.0 é a junção de todas essas revoluções. É o uso de computadores interconectados para fornecer dados de alto nível para todas as áreas de um processo e, em seguida, aplicar a análise dos dados (humanos ou máquinas) para otimizar processos e movê-los para a automação. A indústria 4.0 faz uso crítico de Sistemas Cibernéticos Físicos (CPS), Internet das Coisas (IoT), Internet das Coisas Industriais (IIOT), Cloud Computing, Cognitive Computing e IA. Simplificando, a Indústria 4.0 analisa todos os dados que capturados por sensores de computadores e prevê uma série de maneiras que podem ser usadas para otimizar e automatizar processos em tempo real.

A Conferência Internacional de Ciências de Sistemas do Havaí (HICSS) realizou pesquisas sobre iniciativas governamentais e privadas da indústria 4.0. Eles identificaram quatro principais parâmetros da Indústria 4.0:

- Interconexão – O primeiro parâmetro principal do projeto é uma rede de computadores conectados, sensores e pessoas que podem comunicar dados entre si e analisá-los para padrões. Essa interconexão é gerenciada principalmente através da computação em nuvem, permitindo que os dados sejam retirados de vários locais de fabricação ou paradas em todo o pipeline logístico. O aspecto da nuvem também permite que os dados sejam analisados de qualquer lugar. Equipes de diferentes cidades, continentes podem acessar os mesmos dados que são atualizados em tempo real para trabalhar em conjunto em suas análises e planos de ação.

- Transparência da Informação – O segundo parâmetro é a Transparência da Informação. Quando você tem uma coleção completa de pontos de dados, em todas as áreas de um processo disponível para toda uma equipe, independentemente da localização, permite total supervisão e reconhecimento de padrões. Avaliação e Gestão de Riscos, são apenas duas das operações que se tornam menos suposições e mais quantificáveis com esse nível de informação. Esse nível de dados é a ferramenta de diagnóstico mais completa que qualquer gerente poderia pedir para identificar e resolver áreas problemáticas em tempo real.

- Decisões descentralizadas – O terceiro parâmetro são as Decisões Descentralizadas. Este é um bloco de construção natural dos dois primeiros princípios. Uma vez que esse nível de dados esteja disponível no compartilhamento de nuvem conectado, ele pode ser usado para tomar decisões de qualquer lugar da empresa. Foram-se os dias em que um inspetor da empresa teria que visitar cada planta para verificar o desempenho de cada máquina, e antes de retornar ao home office para analisar os dados e assim fazer recomendações de boas práticas. Hoje, os dados já estão imediatamente disponíveis e podem ser analisados a partir de um único local. Os transportadores de insumos podem coordenar os cronogramas de produção com seus compradores usando informações de transporte logístico para evitar tempo de inatividade e espera. E os terminais aeroportuários podem se tornar salas de reuniões digitais quando há dificuldade em gerenciar horários.

- Assistência Técnica – O último principal parâmetro é a Assistência Técnica, sendo a extensão lógica dos três parâmetros anteriores. Se a tecnologia está coletando todos esses dados, ajudando a fragmentar os números e mantendo todos nós conectados de diferentes locais, também pode ser usado para fornecer sugestões e executar medidas corretivas de forma autônoma? Cada vez mais as empresas estão usando sistemas técnicos avançados para analisar vastos estoques de dados, computá-los em relatórios gerenciáveis e executar ações que seriam inseguras ou demoradas para humanos.

As aplicações mais comuns da Indústria 4.0 são em formatos de fabricação, onde o objetivo final são linhas de produção totalmente automatizadas, com processos de otimização de IA em tempo real. Há muitos outros exemplos, no entanto, de como a Indústria 4.0 pode realmente transcender configurações típicas de fabricação industrial, potencialmente levando ao desenvolvimento de cidades inteligentes, cujos processos operacionais simples poderiam ser automatizados e otimizados para velocidade e eficiência sem supervisão humana. A indústria 4.0 também tem sido vista nos esportes profissionais (pioneiro pelo sistema Moneyball de Billy Beane com o Oakland Athletics) e também em como a Administração Nacional Oceânica e Atmosférica (NOAA) melhorou drasticamente as previsões meteorológicas e avisos do Serviço Nacional de Meteorologia neste século.

Para o mundo da Metrologia, no entanto, o objetivo ainda continua sendo a medição mais precisa e eficiente dos processos de projeto, produção, montagem e inspeção de qualidade. O controle de processos da indústria 4.0 através da Metrologia permitiria fábricas inteligentes totalmente automatizadas, com uma inspeção eficiente de cada etapa do processo de fabricação através de sensores de metrologia dimensional de ponta (como Laser Trackers, Escaners e Laser Interferômétrico) alimentando dados de medição na nuvem de fábrica.