Der Reverse Engineering Prozess am Beispiel eines Alurohgussteils

Messarm mit Scanner zeigt den einfachen, 4-stufigen Prozess von API Services

Berührungsloses 3D-Laserscannen und Reverse Engineering gehören mittlerweile zu den gefragtesten Anwendungen für Produktionen aller Größenordnungen auf der ganzen Welt. Die Verbreitung von Hand- und Messarmscannern, die Zehn- oder Hunderttausende von Punkten pro Sekunde erfassen können, hat die Geschwindigkeit, mit der ein CAD-Modell auf der Grundlage eines bestehenden Teils erstellt oder aktualisiert werden kann, dramatisch verbessert. Und diese Verbesserungen haben die Möglichkeiten der Unternehmen, aktuelle Produktdesigns zu ändern und ältere Teile wieder in die Produktion zu bringen, erheblich erweitert, sowohl durch den Besitz und den Betrieb eigener Scan-Ausrüstung und Software als auch durch die Beauftragung eines Metrology Service Providers (MSP), der den Scan und die Modellierung für sie durchführt. Und als ein Kunde ein Teil mit genau dieser Anforderung an API Services schickte, konnte das Team die Ergebnisse mithilfe des einfachen 4-Schritte-Verfahrens liefern:

- Scannen mit API Messarm

- Erzeugung 3D Modell

- Verifizierung des Ergebnisses

- Erstellung eines physischen Modells

In der Industrie werden insbesondere Objekte mit Freiformflächen einem Reverse Engineering unterzogen. Freiformflächen kommen hauptsächlich in der Kraftfahrzeugtechnik (Automobilkarosserie), Ur- und Umformtechnik und im Energiemaschinenbereich (Turbinen- und Verdichterschaufeln) vor. Es geht dabei um

- die Digitalisierung von Objekten

- aus dem Designbereich des Automobilbaus oder händisch erstellter Designstudien

- die einer weiteren rechnergestützten Bearbeitung, z. B. Fertigung, Strömungs- oder FEM-Simulation, zugänglich gemacht werden sollen.

In der heutigen Zeit werden immer komplexere oder durch Designer verschönerte Objekte entwickelt. Dabei kann das Reverse Engineering in der Entwicklung viel Zeit und Geld sparen. Die Erstellung eines 3D-Modells von einem beliebigen Objekt, wird mit den API Messarm schnell, präzise und kosteneffizient gelöst. Das API Serviceteam zeigt im Folgenden die einzelnen Schritte am Beispiel eines Alurohgussteils.

Das Ziel von Reverse Engineering ist es, eine genaue Nachkonstruktion eines Produktes zu ermöglichen, wenn keine CAD-Daten oder Zeichnungen mehr vorhanden sind. Diese Vorgehensweise wird oft mit der Integration von Verbesserungen an vorhandenen Konstruktionselementen verbunden. Hier stoßen Konstrukteure beim Einsatz von herkömmlichen Messmethoden oft an die Grenzen. Insbesondere schwierig sind dabei häufig die Vermessung von komplexen Konturen und Freiformflächen.

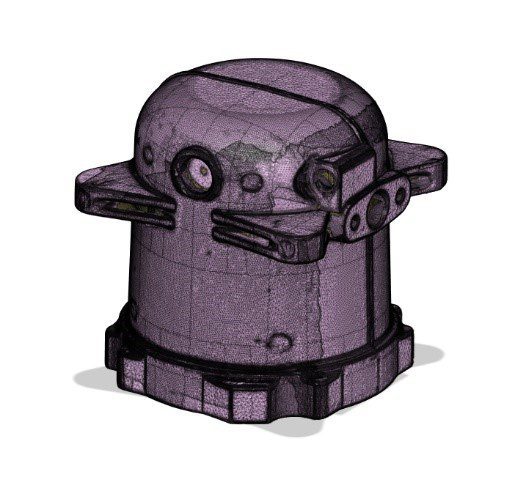

Erste Phase: Scannen mit API Messarm

Bei dieser Reverse Engineering Studie an einem Alurohgussteil wurden durch die API-Messtechniker mit Hilfe des API Messarms in Verbindung mit dem ACE SKYLINE WIDE Laserscanners die Oberfläche des Gussteils eingescannt und ein Polygonmodel erzeugt.

Der API-Arm- und WIDE-Scanner kann 600.000 Punkte pro Sekunde mit einer Genauigkeit von ∓ 15 μm aufnehmen, so dass der Scan schnell und mit hoher Präzision durchgeführt werden konnte.

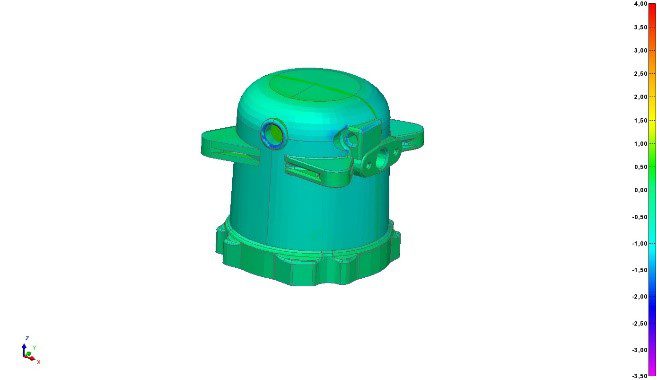

Zweite Phase: Erzeugung 3D Modell

Die API-Servicetechniker haben im Anschluss ein 3D Modell auf Basis des Polygonmodells erstellt und gleich Änderungswünsche des Kunden mit einfließen lassen. In diesem Fall wurde auf die Wandstärke Einfluss genommen, sowie Bohrungsdurchmesser angepasst.

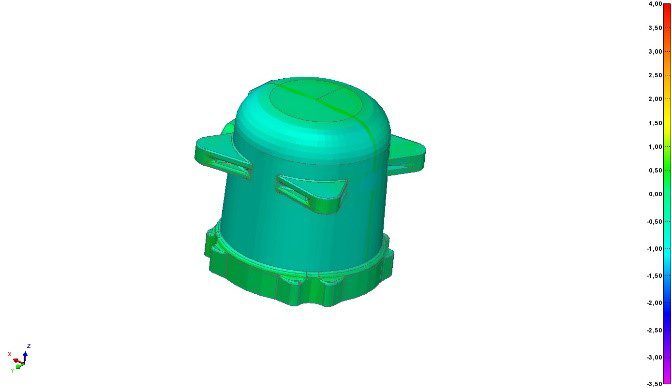

Dritte Phase: Verifizierung des Ergebnisses

Um das Ergebnis zu verifizieren wurde anschließend ein Falschfarbenvergleich des neuen CAD Modells mit dem Polygon-Modell gemacht um eventuelle, nicht gewollte Abweichungen zu identifizieren.

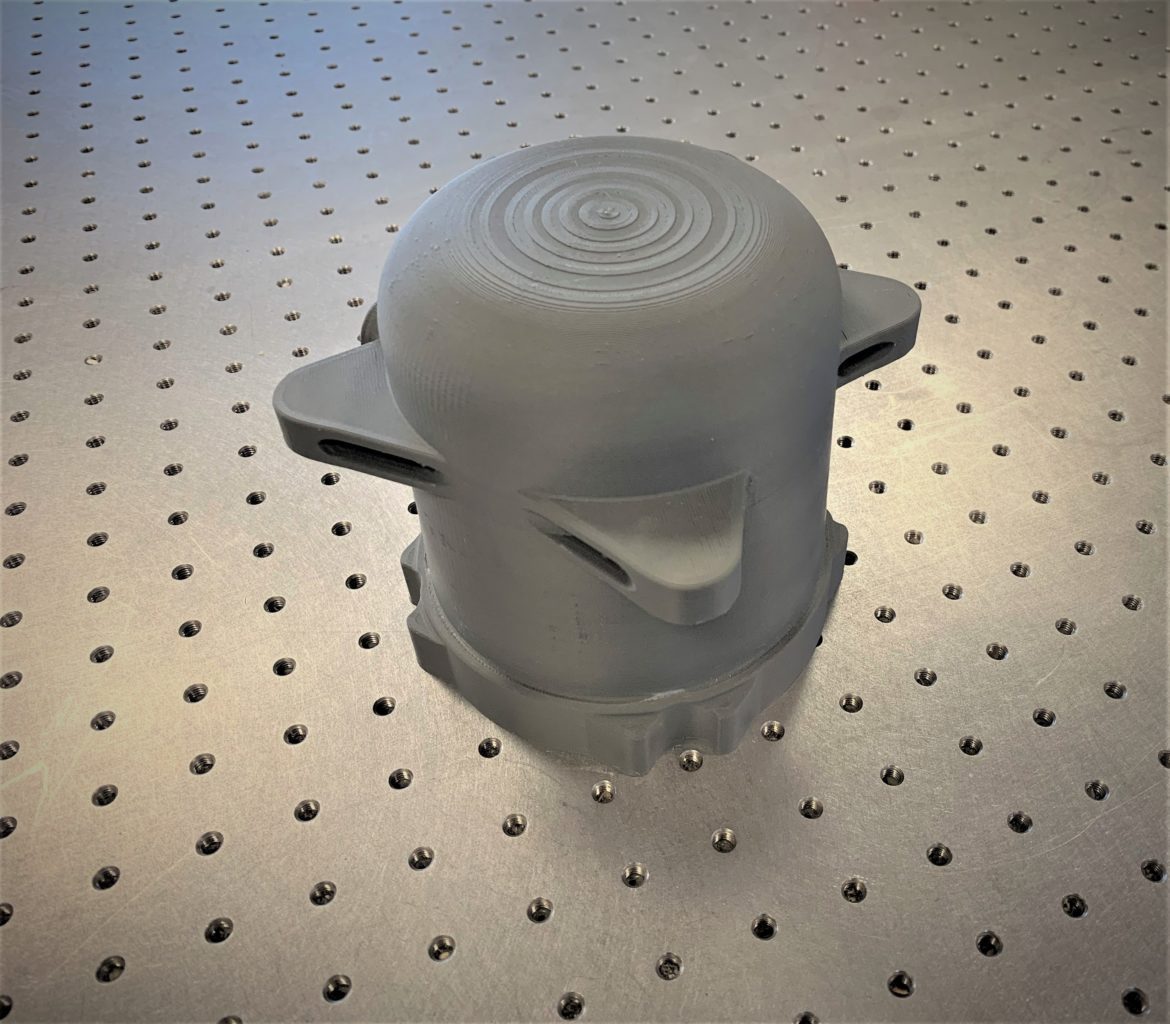

Vierte Phase: Erstellung eines physischen Modells

Im Anschluss an diese Arbeiten wurde durch API noch ein Physisches Modell in einem 3D Drucker erzeugt, um die Ergebnisse nicht nur virtuell und auf Grund von Daten zu bewerten. So erhält der Kunde direkt einen ersten Prototypens und kann den ersten Verbau Versuch starten. Diese Vorgehensweise ist sehr effizient: Sie spart enorm viel Zeit und Geld, da keine neuen Werkzeuge für den Prototypen gebaut werden müssen. Im nächsten Schritt kann geprüft werden, ob der Prototyp alle Anforderungen erfüllt, gegebenenfalls werden im CAD-Modell noch einmal Anpassungen vorgenommen (Phase 1). Sobald alles passt kann die Fertigungsumsetzung beginnen.

Da Reverse Engineering-Anforderungen immer alltäglicher werden und die Zeitpläne für diese Projekte immer kürzer werden, hat API Services einen einfachen Prozess angepasst und entwickelt, um unseren Kunden schnelle, genaue und testbare Modelle zu liefern. Klicken Sie auf die Links unten, um mehr über API Arm und unsere Reverse Engineering Services zu erfahren, oder füllen Sie das Formular aus, wenn Sie noch heute mit einem Messexperten sprechen möchten.

Erfahren Sie mehr über den API-Messarm

Weitere Informationen zum Reverse Engineering-Service von API

Abonnieren Sie hier unsere monatlichen News und bleiben Sie auf dem Laufenden.

Abb. 1: API-Messarm scannt das Alurohgussteil hochgenau

Abb. 2 + 3: Polygonmodell des Alugussteils von vorne und von hinten und Messarm

Abb. 4 + 5: CAD Modell des Alugussteils von vorne und von hinten

Abb. 6 + 7: Falschfarbenvergleich des Alugussteils von vorne und von hinten

Abb. 8 + 9: Fertiger 3D Druck des Alugussteils von vorne und von hinten