As pás são utilizadas nos parques eólicos para pegar a força do vento, e são muito mais complexas do que parecem. As pás são projetadas, moldadas e montadas em grande escala. Na verdade, algumas destas pás são tão grandes que não podem ser transportadas por estrada. Elas devem ser usinadas e soldadas em locais costeiros e depois levadas por navio diretamente para seu local de instalação no mar. Mesmo nos locais de instalação, a tolerância nas pontas destas lâminas é de um único milímetro. Esta combinação de projeto preciso e grande massa faz do Radian Laser Tracker API seja o equipamento essencial para a produção destas lâminas.

Enquanto no passado, teodolitos e comparações de modelos eram usados para determinar a precisão em grandes projetos de fabricação, os Laser Trackers tornaram-se o padrão nestas indústrias (como a Construção Naval e Aeroespacial). Longe de ser diferente, o uso de Laser Tracker pode ser ainda mais essencial para a indústria de energia eólica. O nível é maior de incerteza no processo de moldagem destas pás de rotor. As falhas no molde, podem ser duplicadas durante a fabricação geralmente porque a lâmina está molhada durante a construção. Portanto, a retração potencial deve ser contabilizada à medida que a lâmina estiver seca.

Desde a verificação e nivelamento dos moldes até a verificação e alinhamento das peças e o gerenciamento de sistemas de inspeção “inteligentes”, os laser trackers estão agora agregados em quase todas as etapas do processo de produção das pás do rotor. Abaixo estão alguns dos usos mais importantes do Laser Tracker:

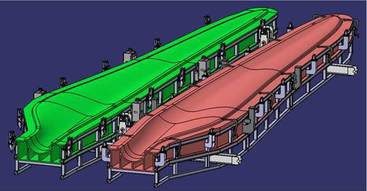

Nivelamento de moldes

A melhor maneira de garantir a precisão no rotor acabado é garantir a precisão do molde do qual ele é fundido. O nível do molde, e as proteções do spandrel, é verificado por medidas do Laser Tracker repetidamente antes e durante a fundição. Como os projetos de lâminas se tornaram cada vez mais longos e mais finos para maximizar a captura do vento, a gama completa de medição do Laser Tracker tornou-se mais essencial. O Laser Tracker também é usado para comparar o rotor fundido com o próprio molde, permitindo que ajustes de molde sejam feitos entre as peças fundidas. Esta comparação também facilita o gerenciamento do efeito “Spring In” dos moldes ovais que precisam produzir lâminas redondas.

Cortes transversais paralelos

Após a fundição, cortes transversais paralelos são feitos na lâmina do rotor. Idealmente, estes cortes são combinados com entalhes de referência que mostram locais de corte a partir do molde. Estes entalhes de referência precisam ter sua localização confirmada pela medição do Laser Tracker, especialmente para rotores offshore maiores. O Laser Tracker é ideal para estas medições dinâmicas

Verificação de modelo/CAD

Anteriormente, as pás de rotor fundidas eram levadas a um modelo de pá para comparação direta. Embora preciso, este processo consumia tempo e se tornava pesado, uma vez que a profundidade das pás offshore ultrapassava 5 metros. Usando um Laser Tracker, os fabricantes de pás agora são capazes de trazer os dados do modelo para o rotor. Eles podem usar as medidas do Laser Tracker para comparar a peça fundida diretamente com o modelo CAD para garantir a precisão sem ter que mover o rotor, economizando tempo, esforço e custo

Instalação e posicionamento da perfuratriz

Após a fundição e a inspeção inicial, são montadas brocas na pá do rotor para perfurar os furos dos parafusos na raiz da pá. Estes furos são usados para fixar a pá na base do aerogerador. As brocas devem ser posicionadas para colocar os furos dos parafusos em locais extremamente precisos para garantir uma montagem segura com captura de força da pá para um desempenho eficiente. Os Laser Trackers são usados para verificar a posição da perfuratriz e para monitorar a posição da lâmina para deslocamento durante o processo de perfuração.

Posicionamento do scanner

Os sistemas de inspeção automatizada (como o RapidScan da API) podem ser configurados para escanear toda a superfície de uma pá de rotor fundido. Os Laser Trackers são essenciais para o posicionamento e plotagem de dados para estes scanners. Como o scanner muda de posição ou orientação para capturar a totalidade da lâmina, o Laser Tracker atua como um ponto de origem para o scanner e é capaz de alinhar os vários planos de dados capturados em um único ponto que pode ser usado para comparação CAD ou modelagem.

Deflexão 3D e teste de Centro de Gravidade

Pás de rotor montadas passam por extensos testes de capacidade de suporte de carga. As pás são desviadas com guindastes em vários pontos, com as forças medidas. Um Laser Tracker mede a deflexão 3D. Também são possíveis avaliações de oscilação dinâmica. A pá de rotor torcido mostra oscilações ligadas e oscila ovalmente. Os ângulos estruturais são calculados através dos eixos das principais rigidezes. Estes dados também são usados para calcular o centro de gravidade. O centro de gravidade de todas as pás de um conjunto deve coincidir de forma muito precisa.

Outras medidas do aerogerador

Enquanto a pá do rotor é a peça mais especializada do aerogerador, o resto da produção e montagem exige tolerâncias igualmente apertadas. Laser Trackers são usados para todos estes processos. Cada peça usinada para a torre tem sua geometria e posicionamento dos furos verificados junto aos dados CAD pelas medições do Laser Tracker. A posição, montagem e alinhamentos da torre também são verificados no local, tornando a portabilidade do Laser Tracker uma necessidade. Isto inclui o uso do rastreador para encontrar as posições dos componentes dentro da torre e controlar a posição de furação nas superfícies de montagem.

Em todas as etapas dos processos de fundição e inspeção das pás do rotor e também para a verificação e montagem da torre do aerogerador, a portabilidade e precisão do Laser Tracker economiza custo, tempo e esforço, ao mesmo tempo em que permite projetos de pás mais longas e finas que podem capturar a máxima quantidade de vento possível.