Kessel sind große Energieumwandlungsanlagen, die durch Verbrennung Wasser oder andere Flüssigkeiten auf Betriebstemperaturen erhitzen. Kessel liefern Dampf für Wärme, Energie und Abwasser und werden in privaten, gewerblichen und industriellen Umgebungen verwendet. Kessel werden häufig in Wohn-, Pharma-, Textil-, Papier-, Chemie-, Schwerindustrie-, Energie- und vielen anderen Fertigungsbereichen eingesetzt.

Kessel sind Sonderausstattungen, die an die Anwendungseinstellungen und die Verwendung des Kessels selbst angepasst werden können. Industriekessel sind so ausgelegt, dass sie unter einem Druck von 2,45 MPa bis mehr als 27 MPa arbeiten und gleichzeitig Temperaturen von mehr als 570 ° C standhalten. Daher gibt es für die Produktion und Herstellung von Kesseln äußerst strenge Standards, vor allem müssen „dichte Nähte“ bei der Montage und beim Schweißen hergestellt werden, um die Sicherheit zu maximieren und die Leistung zu gewährleisten.

Wichtige Messungen im Kesselbau

Aufgrund der hohen Anforderungen an die Kesselausrüstung werden strenge Anforderungen an deren Produktionsprozesse gestellt. Die folgenden drei Teile der Messung und Prüfung sind in der Kesselproduktion und -herstellung sehr wichtig:

1. Abmessungsparameter des Kesselauslasses und des Druckbehälterbodens

Während des Betriebs stehen Kesselauslauf und Tankboden unter hohem Druck, daher ist eine präzise Verbindung zwischen diesen beiden Teilen und dem Grundkörper des Tanks unabdingbar. Messungen von Länge, Breite, Höhe, Umfang, Durchmesser, Ebenheit der Laminierungsoberfläche und anderen Parametern unterliegen strengen Toleranzanforderungen und erfordern im Allgemeinen eine Genauigkeit von ±0,3 mm. Und für spezielle Kesselanlagen können die Anforderungen noch strenger sein.

2. Positionsbeziehung zwischen Bezugsebene und jeder Rohrkomponente

Neben dem Hauptkörper und den Rohrleitungen kann der Kessel auch mit Rohrleitungskomponenten für verschiedene Funktionen wie Additiveinspritzung oder Druckbeaufschlagung ausgestattet werden. Die Position dieser Stützrohre ist in Bezug auf die Position der Bezugsebene des Kessels sehr wichtig. Es ist unbedingt erforderlich, eine genaue Schnittposition zu gewährleisten, um die Leistung und den Wirkungsgrad des Kessels zu optimieren und die beste Garantie für die Sicherheit zu geben.

3. Überprüfung der Gesamtqualität des Kessels nach der Herstellung

Während der gesamten Bearbeitung und Montage führt der Hersteller eine Reihe von Inspektionen und Tests am Kessel durch, wobei zuerst die Form- und Lagetoleranz getestet wird. Wenn die Gesamtkonstruktion des Kessels überprüft wurde, können die folgenden Tests durchgeführt werden.

API-Lösung

Für die oben genannten Kesselproduktions- und Fertigungsmesstoleranzen können die Radian Laser Tracker von API diese Inspektionen schnell und effizient durchführen und Pass-/Fail-Datenberichte für die Kesselfunktionen bereitstellen.

Radian Pro Laser Tracker sind die perfekte Lösung für hochvolumige Präzisionsmessungen. Sie haben einen maximalen Messdurchmesser von mehr als 160m und eine Messgenauigkeit von ADM- und IFM-Lasern für höchstmögliche Genauigkeit (10 µm +/- 5 µm pro Meter). Mit dieser einzigartigen Kombination aus effektivem Arbeitsbereich und Präzision kann Radian Pro die Prüfanforderungen der Form- und Positionstoleranz bei der Kesselherstellung vollständig erfüllen.

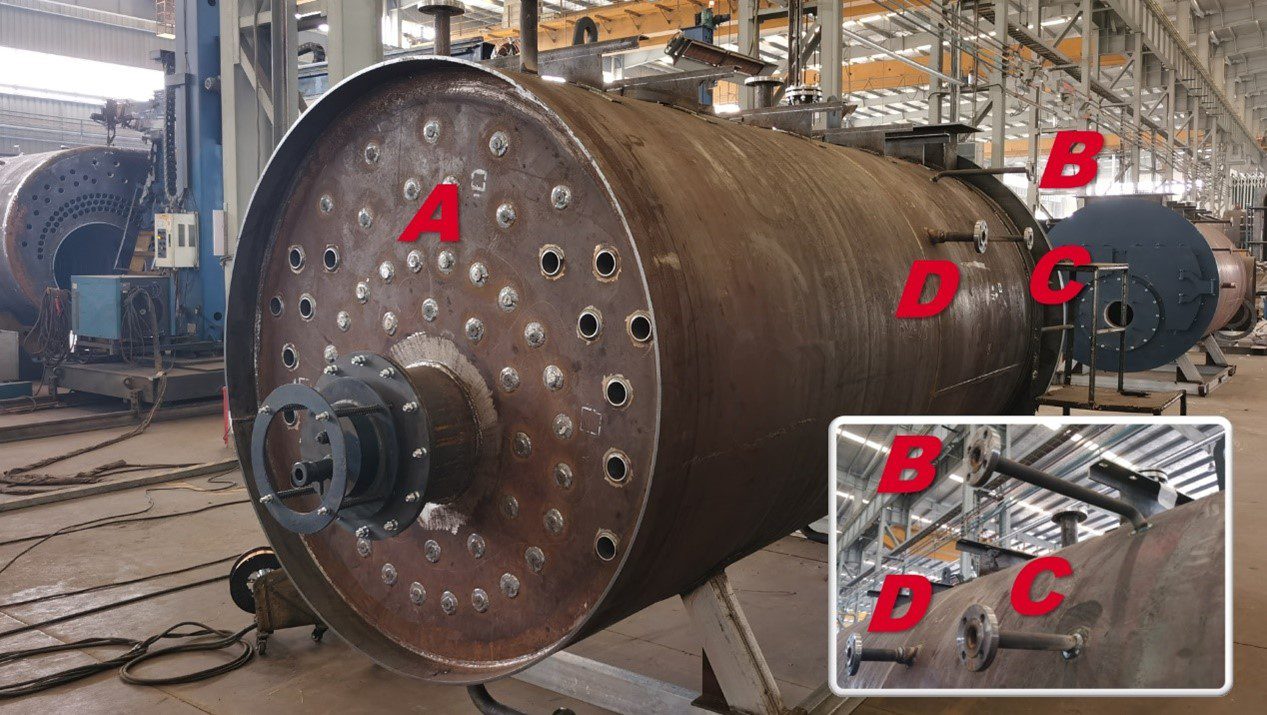

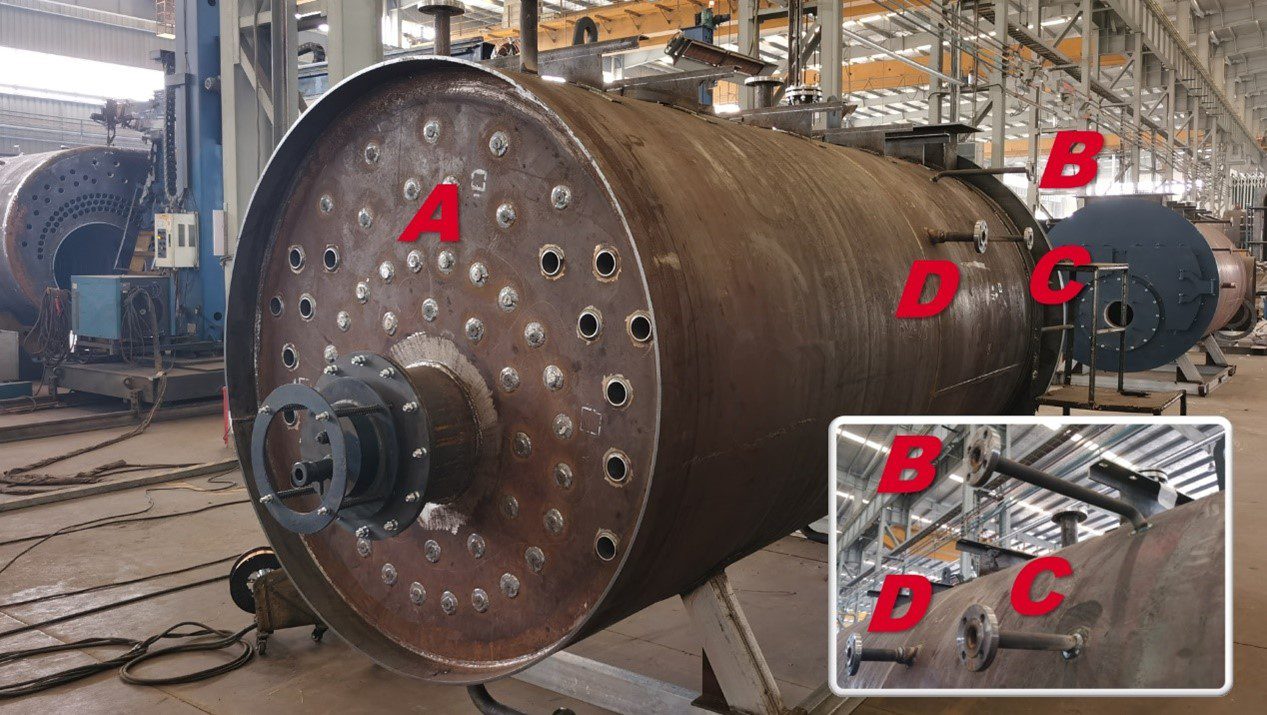

1. Inspektion von Kesselauslass und Druckbehälterunterteilen

Wie in der Abbildung oben gezeigt, können die Messungen sofort beginnen, sobald Radian in der richtigen Position aufgestellt und die richtige Temperatur erreicht hat. Beim Messen sammelt Radian schnell die 3D-Daten der Kesseleigenschaften und gibt diese Daten an die Software zurück, um sie geometrisch aufzuzeichnen. Nachdem mehrere Punkte gesammelt wurden, kann der Ingenieur in der Software beliebige Punkte auswählen, die zum Konstruieren von Linien, Ebenen und Körpern benötigt werden, um die wichtigsten Merkmale des Teils zu analysieren und mit CAD-Daten zu vergleichen.

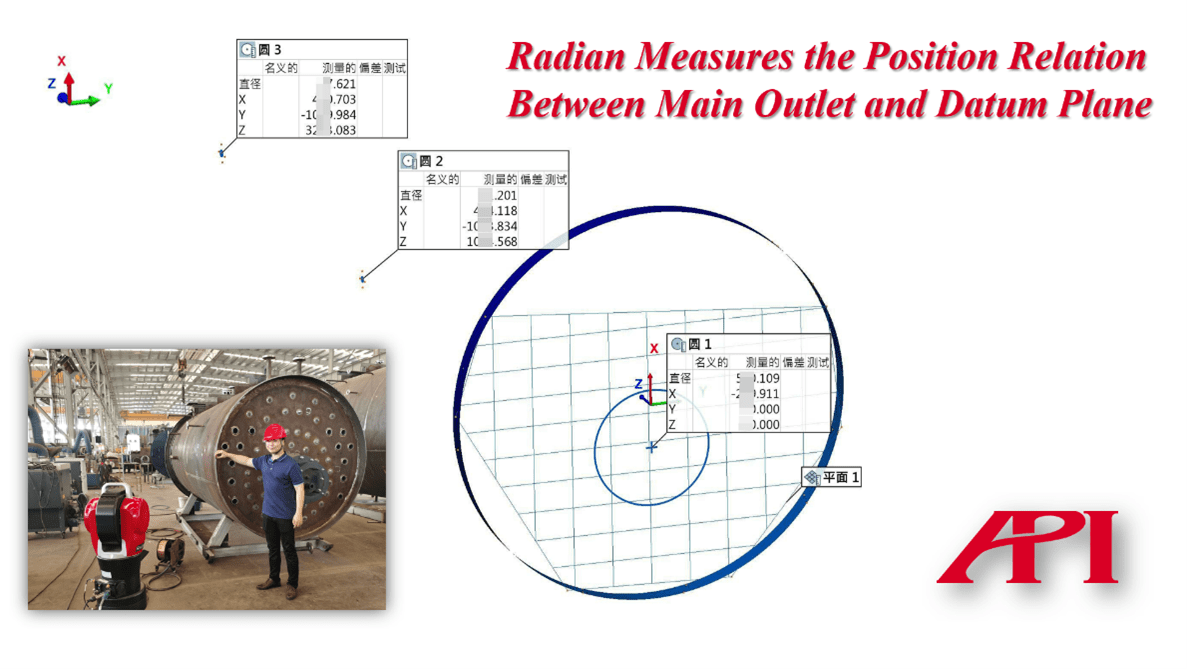

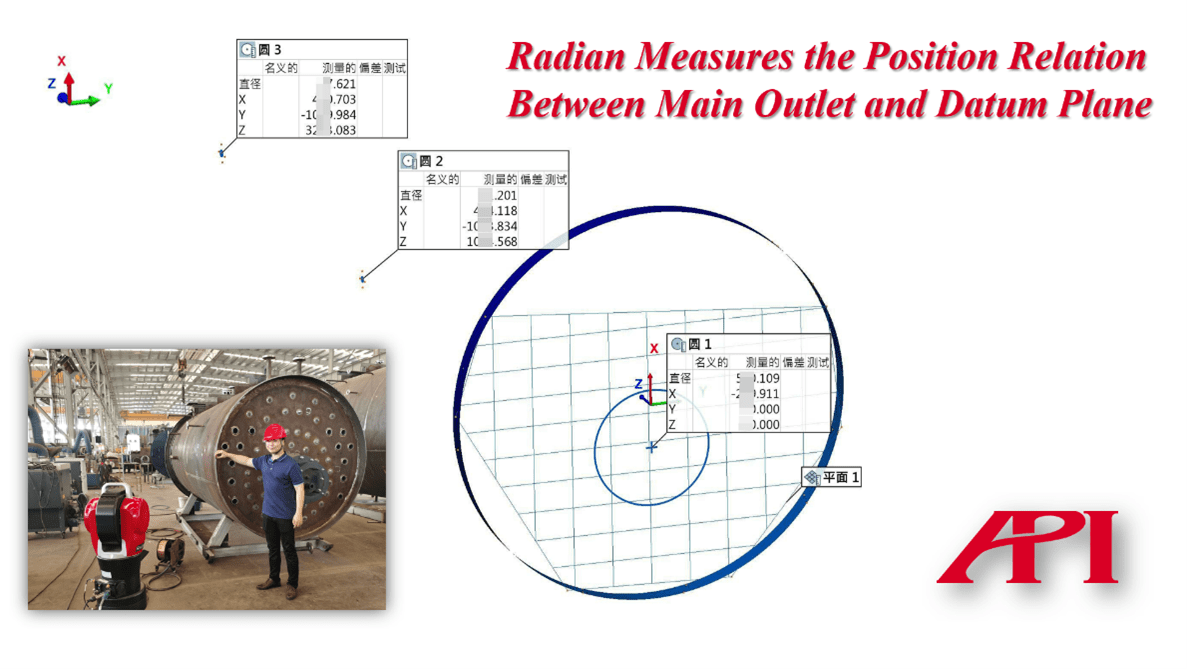

2. Überprüfung der Position jeder Rohrkomponente relativ zur Bezugsebene

Zuerst verwendet der Ingenieur ein SMR, um Schlüsselpunkte auf dem Hauptkörper und den Bezugsebenen des Tanks zu sammeln, um die Nennposition des Hauptkörpers und der Bezugsebene in der Software zu konstruieren. Basierend auf diesen Nennwerten kann der Ingenieur die Hersteller dann zur richtigen Position für jede Rohrkomponente führen.

3. Überprüfen Sie die Gesamtqualität des Kessels nach der Montage

Um die Gesamtqualität des Kessels nach der Montage zu überprüfen, sammelt der Ingenieur mit Radian Schlüsselpunkte am Kessel und vergleicht die Ist- und Sollwerte dieser Schlüsselpunkte in der Software. Die Differenz zwischen Ist- und Sollwert bestimmt, ob sich der Kessel innerhalb der Toleranz befindet und zur Leistungsprüfung bereit ist oder ob er nachgearbeitet werden muss.

Radian-Funktionen

Neben der hohen Genauigkeit und dem großen Messbereich ist die Radian Laser Tracker Serie auch kompakt, flexibel und einfach zu bedienen. Die Modelle Radian Plus und Radian Core können vollständig kabellos messen (durch Batteriestrom und kabellose Datenübertragung), wodurch Kabelprobleme vollständig vermieden werden. Radian Laser Tracker können auf begrenztem Raum arbeiten und können immer an der besten Stelle für die Messung montiert werden.

Darüber hinaus kann die vProbe Wireless Smart Probe anstelle eines herkömmlichen SMR verwendet werden, wenn verdeckte Punkte gemessen werden müssen. Durch Berühren der verborgenen Punkte mit der Sonde können Orte außerhalb der Messlinie des Trackers leicht gemessen und inspiziert werden, ohne den Laser Tracker zu bewegen. Die Radian Laser Tracker von API können die Messanforderungen im Kesselbau vollständig erfüllen. Genau und effizient bietet Radian die maximale Garantie für die Qualität und Sicherheit der Kesselherstellung