API Services, Radian Inspektion und Kalibrierung eines Hochpräzisions-Ultraschall-Fehlererkennungssystem

MSP bietet eine vollständige Analyse für X-, Y-, Z-, A-, B- und W-Achsen in einem einfachen, eintägigen Prozess

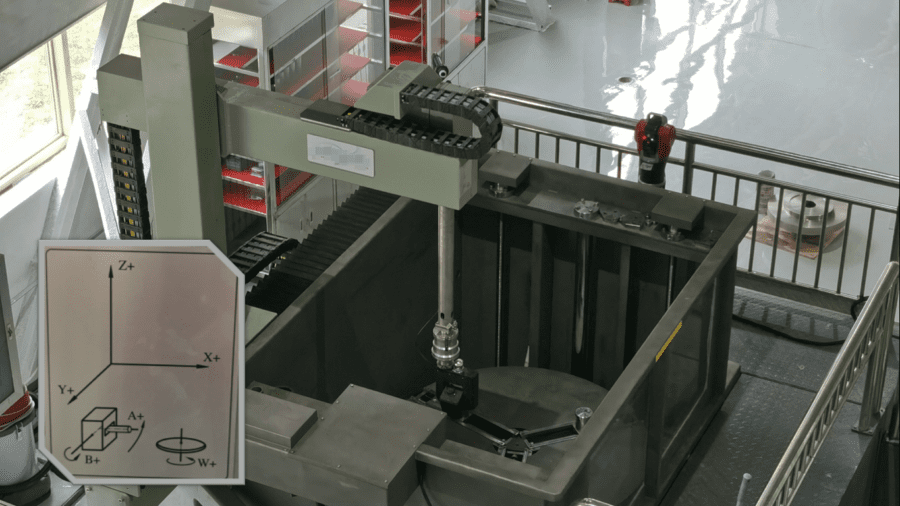

Bei der Ultraschall-Fehlersuche werden hochfrequente Schallwellen durch ein Material gesendet, um verborgene Risse, Hohlräume oder andere interne Deformationen in Metall, Kunststoff oder anderen Verbundwerkstoffen zu erfassen. Diese Daten sind unerlässlich, um die Integrität von Fertigungsmaterialien sowohl vor als auch nach dem Bearbeitungsprozess sicherzustellen. Als ein führendes F&E-Zentrum in China ein neues Detektionssystem installierte, beauftragte es API Services damit, vor Ort zu sein und das System auf seine axiale Genauigkeit zu überprüfen. Mit dem Radian Pro Laser Tracker konnte das erfahrene Team der Messtechniker von API Services die Genauigkeit des Systems überprüfen:

- Inspizierung, Kompensierung und Verifizierung der X-, Y-, Z-, A-, B- und W-Achsen

- Korrigieren von Fehlern bis 0,51 mm in der X-Achse

- Messung in nur wenigen Stunden abgeschlossen, einschließlich der Betriebsgeschwindigkeit und Beschleunigung

F&E-Zentren in der präzisen Schwerindustrie für die Materialverarbeitung und -prüfung bieten F&E-Dienstleistungen für den Herstellungsprozess von Komponenten und die Prüfung von Schlüsselteilen für verschiedene Fertigungsindustrien, wie die Luft- und Raumfahrt, an. Zu den verwandten Teilen oder Komponenten gehören unter anderem: kalt- und warmgewalzte Aluminiumteile, Platten, Titanstangen, Verbundwerkstoffe, Wabenstrukturen, Rotoren, Schaufeln und speziell gegossene und geschmiedete Teile.

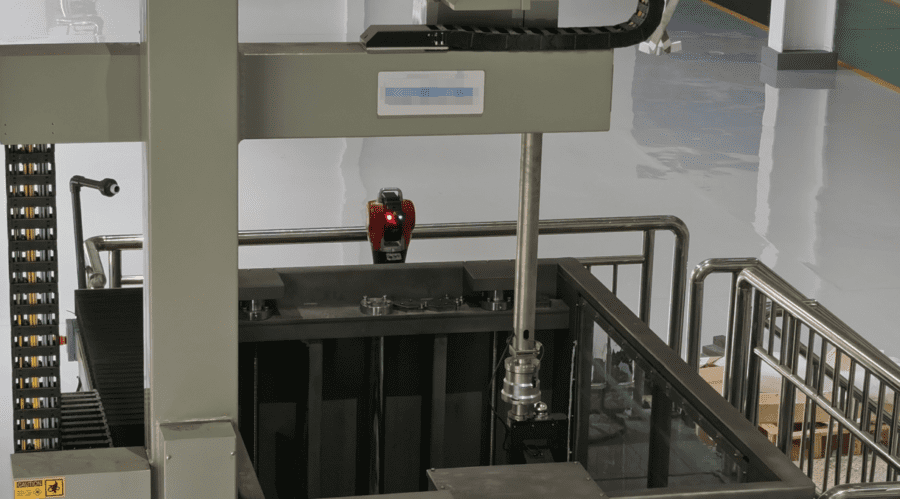

Eines dieser Unternehmen mit Sitz in China verwendet ein sechsachsiges hochpräzises Ultraschall-Fehlererkennungssystem mit rotierender Welle und Drehtisch für die interne Fehlererkennung von Teilen in der Konstruktion oder Produktion. Bevor dieses Ultraschall-Fehlererkennungssystem in Betrieb genommen werden konnte, musste es sorgfältig inspiziert und kalibriert werden, um sicherzustellen, dass seine Daten die Genauigkeit und Integrität der Teile überprüfen können. Um diese Prüfung und Kalibrierung durchzuführen, kontaktierten sie API Services.

Zur Durchführung dieser Inspektion und Kalibrierung arbeitete das Expertenteam von Metrologen bei API Services mit dem Kunden zusammen, um die folgenden Anforderungen festzulegen:

1) Inspizierung, Kompensierung und Verifizierung der X-, Y-, Z-, A-, B- und W-Achsen

2) Sicherstellung von der umfassenden Genauigkeit des Systems innerhalb von 0,2 mm

3) Überprüfung und Verifizierung der Arbeitsgeschwindigkeit und Beschleunigung der X-, Y-, Z-, A-, B- und W-Achse

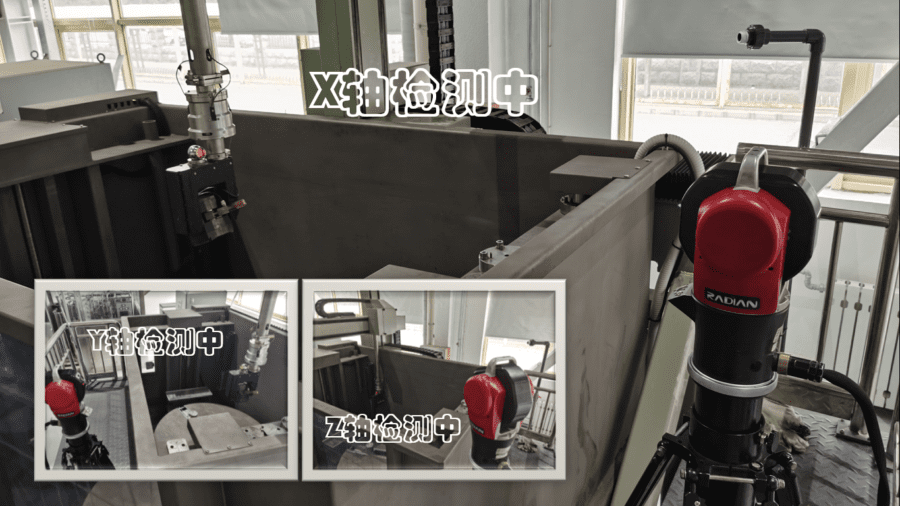

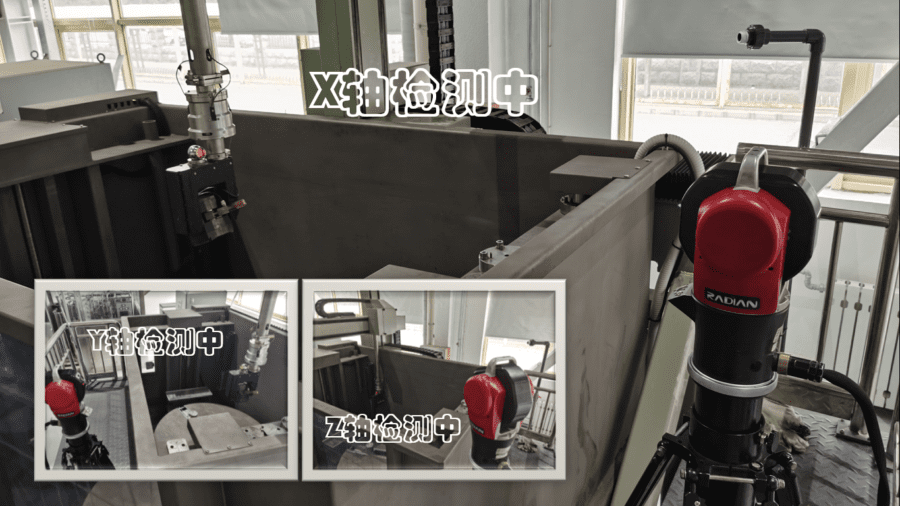

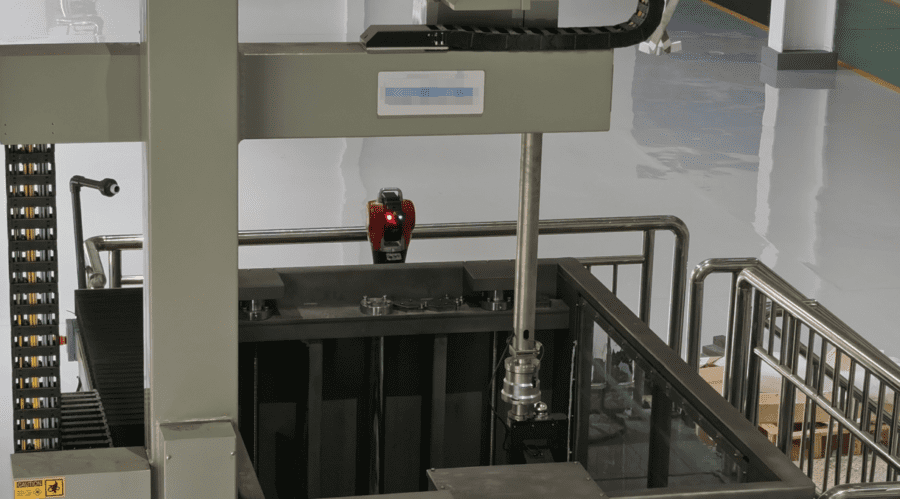

Um die strengen Toleranzen des Zentrums einzuhalten, wählte API Services für die Messungen den Radian Pro Laser Tracker mit einem 1,5″-Hochpräzisions-SMR aus. Vor Ort richtete der API-Anwendungsingenieur dann den Radian Pro neben dem Ultraschall-Fehlererkennungssystem ein. Die SMR wurde für die Erfassung und Rückmeldung der Spindelpositionsdaten auf der Spindel des Ultraschallsystems befestigt. Während der Messung bewegte sich die Spindel entlang der X-, Y- und Z-Achse, so dass der Radian Pro an verschiedenen Punkten auf seinem Messpfad Daten erfassen konnte.

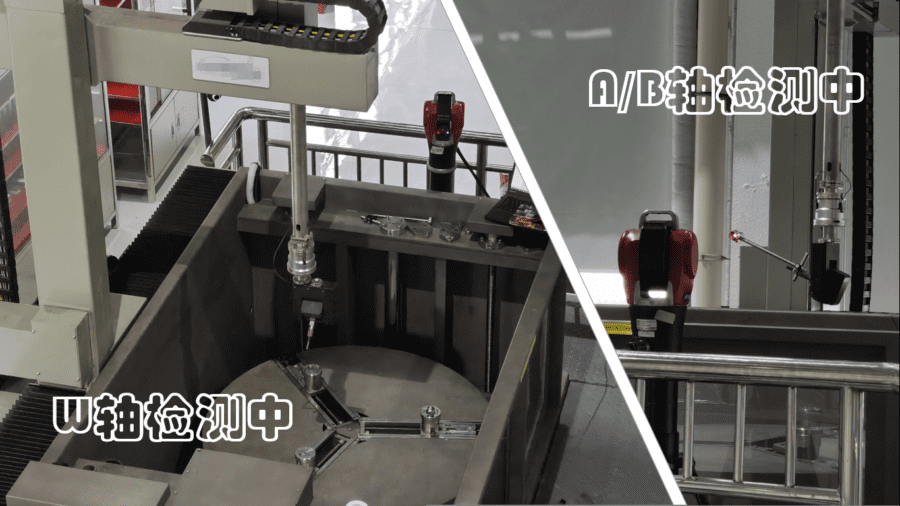

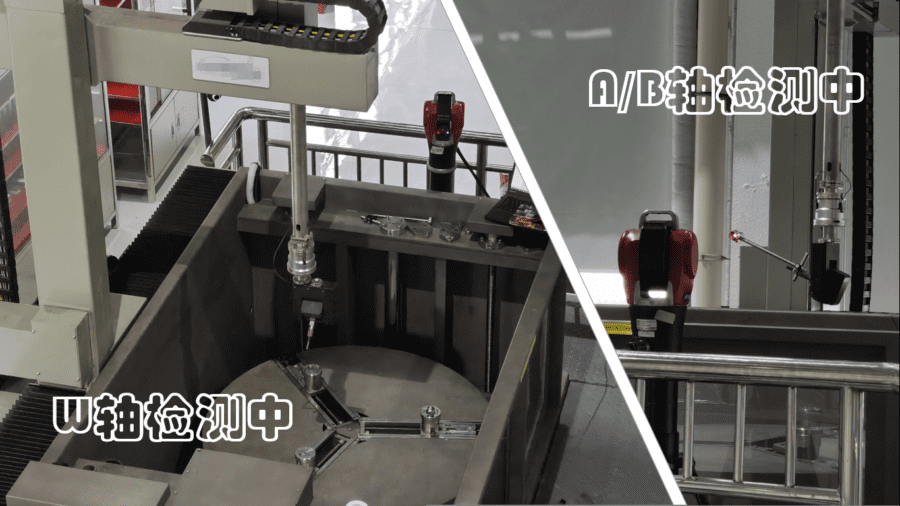

Um die A- und B-Achse zu prüfen, verwendete API eine Präzisionshalterung, um die SMR am Bewegungsmechanismus der A- und B-Achse zu befestigen. Dann wurde die Maschine so eingestellt, dass die Spindel entlang der A- und B-Achse im Uhrzeigersinn und gegen den Uhrzeigersinn bewegt werden konnte. In ähnlicher Weise wurde zur Messung der W-Achse die SMR auf dem Drehteller befestigt, dann wurde der Drehteller rotiert. Während der gesamten Drehung sammelte der Laser Tracker an den wichtigsten Positionen Messdaten und zeichnete diese auf, um sie mit den Referenzmaterialien zu vergleichen.

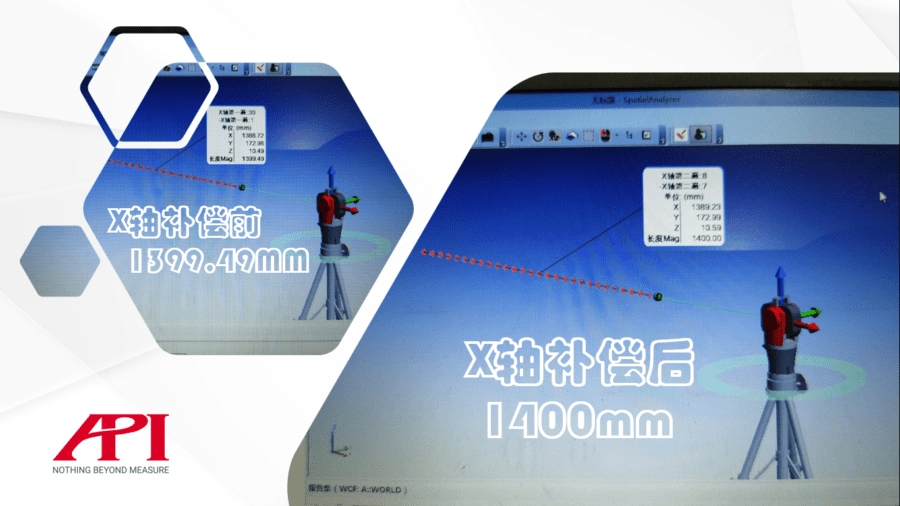

Anhand der gesammelten Daten vom Radian Pro in der Software generierte API dann Abweichungswerte, indem es die gesammelten Daten und den Sollwert verglich und das System kompensierte. Nachdem die Kompensation abgeschlossen war, führte API eine weitere Messung durch, um die neue Leistung des Systems zu verifizieren. Wie in Bild 5 unten dargestellt, betrug beispielsweise der Sollwert der X-Achsenlänge 1400 mm, aber der Istwert vor der Kompensation betrug 1399,49 mm. API war in der Lage, 0,51 mm Fehlerabweichung in dieser Achse zu kompensieren. Während der Verifizierungsmessung entsprach der tatsächliche X-Wert dem Sollwert.

Um schließlich die Geschwindigkeit und Beschleunigung der Spindel zu messen, musste API lediglich die SMR auf der Spindel fixieren und diese kontinuierlich in eine Richtung bewegen, während der Radian Pro kontinuierlich Daten sammelte und aufzeichnete. Durch die Analyse der Positions- und Zeitdaten jedes Punktes konnte die Software automatisch Geschwindigkeits- und Beschleunigungswerte in Zeiteinheiten von nur 1 Millisekunde erzeugen.

Dank der Messgenauigkeit, der stabilen Arbeitsleistung und der effizienten Datenerfassung vom Radian Pro konnte der gesamte Prozess der Inspektion, Kalibrierung und Verifizierung in nur wenigen Stunden abgeschlossen werden und alle Genauigkeitsanforderungen des Zentrums erfüllen. Der Radian Pro hat einen Interferometer (IFM)-Laser integriert, der als Standard für die Längenmessung mit extrem hoher Messgenauigkeit gilt. Die Herstellung des Präzisions-SMR von API basiert auf einem exakten Herstellungsprozess. Die Zentriergenauigkeit ist extrem hoch, aber sie sind auch einfach zu bedienen. Der Laser Tracker und die Präzisions-SMR konnten die Genauigkeitsanforderungen dieser Messung voll erfüllen.

„Es ist für uns sehr wichtig, die Ultraschall-Fehlererkennung zur Prüfung von Werkstücken einzusetzen“, sagte Herr Wang, der Leiter der Abteilung Inspektion und Prüfung. „Wir sind API dankbar, dass sie uns eine so fortschrittliche Messmethode zur Verfügung gestellt haben, mit der wir die Genauigkeit unseres Systems effizient und objektiv bewerten können“.

API Services lieferte Präzision und Effizienz und das Zentrum beschloss, eine langfristige Partnerschaft mit API einzugehen. Die Vereinbarung erweiterte den Arbeitsumfang von API Services um folgende Bereiche: Prüfung von Hochpräzisionskomponenten, Prüfung und Kalibrierung von Werkzeugmaschinen und Messeinrichtungen sowie Positionierung von Produktionsausrüstungen.

Die fortschrittliche Präzisionsmesstechnologie von API bringt Kunden auf der ganzen Welt seit mehr als 30 Jahren präzise Messlösungen und ihr erstklassiges Services-Team unterstützt Ihre Metrologie-Anforderungen.