API Services erstellt „Vorrichtungs-Referenzsystem“ für eine Montage-Vorrichtung von Aeronautical Engineers Inc.

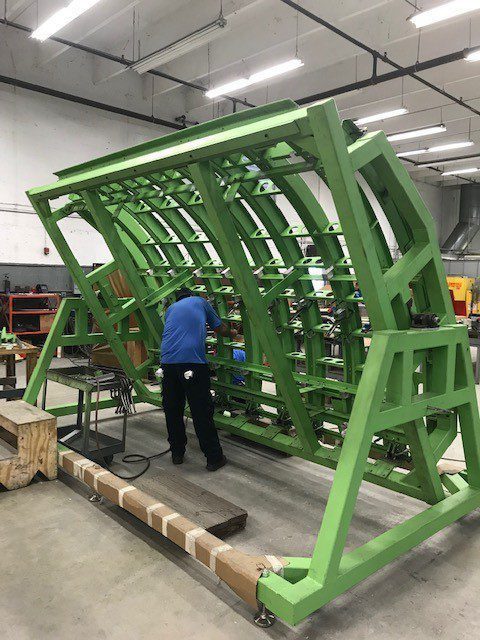

Frachttüren in modernen Großflugzeugen sind massive komplexe Projekte, die eine anspruchsvolle Fertigung und präzise Montage von Hunderten von Kleinteilen erfordern. Um all diese Teile während der Montage an Ort und Stelle zu fixieren (und eine genaue Ausrichtung zu gewährleisten), sind große Montagevorrichtungen erforderlich. Die Vorrichtungen selbst müssen nach den gleichen anspruchsvollen Toleranzen konstruiert und hergestellt werden wie die Frachttüren, die sie bei der Montage tragen. Als Aeronautical Engineers Inc. (AEI) in Miami eine Vorrichtung zur Montage von Frachttüren hatte, die ohne spezielle Werkzeugkonstruktion gebaut wurde, wandte sich das Unternehmen an das erfahrene Team von Metrologieexperten bei API Services, um die Vorrichtung zu verifizieren und Bereiche mit Nacharbeit zu identifizieren. API Services konnte folgendes erreichen:

- Identifizierung von Abweichungen in der Lage, Biegung, Rechtwinkligkeit und Konzentrizität von bis zu 4,8 mm im „Ist-Zustand“

- Einrichtung eines „Vorrichtungssystems“, um diese Fehler zu korrigieren und zukünftige Anwendungen zu optimieren

- Reduzierung aller oben genannten Fehler um mindestens 75%

Die Konstruktionen in der Luft- und Raumfahrtfertigung unterscheiden sich von Flugzeug zu Flugzeug erheblich, aber jedes einzelne weist Tausende von komplexen Teilen auf, die sorgfältig bearbeitet und aufeinander ausgerichtet werden müssen, um eine Endmontage zu erstellen, die der ursprünglichen Konstruktion entspricht. AEI mit Sitz in Miami, Florida, führt diese Art von Arbeit seit Jahrzehnten durch. 1958 gegründet, ist AEI das älteste heute existierende Umbauunternehmen. Seit mehr als 60 Jahren bietet AEI Flugzeugbesitzern und -betreibern fortschrittliche technische Lösungen an. Als weltweit führendes Unternehmen bei der Umrüstung von Passagier- in Frachtflugzeuge für eine breite Palette von Flugzeugen hat die AEI über 128 zusätzliche Musterzulassungen (Supplemental Type Certificates – STCs) entwickelt und mehr als 490 Flugzeuge wurden mit STCs der AEI umgerüstet – mehr als jeder andere Umrüstanbieter.

David Murphy, Direktor für Qualität bei AEI, verfügte über eine Vorrichtung für die Frachttürmontage, die ohne Werkzeugkonstruktion gebaut wurde. Er benötigte sie, um eine Vielzahl von Einzelteilen zu positionieren, fixieren und montieren, um eine Frachttürbaugruppe für das Flugzeug Boeing 737-800 herzustellen. Die Konstruktion der Frachttürbaugruppe erwies sich als sehr komplex und die Vorrichtung war notwendig, um weit über 100 Einzelteile an kritischen Stellen zu halten, um diese Baugruppe präzise zu erstellen. David setzte sich mit API Services in Verbindung, um diese Montagevorrichtung zu zertifizieren und alle notwendigen Nacharbeiten durchzuführen, um ihre Leistung für die Boeing-Frachttür zu optimieren.

MSP gefundene und korrigierte Abweichungen in Lage, Biegung, Rechtwinkligkeit und Konzentrizität um 75 %

Nach der Klärung des Arbeitsumfangs ging das Team von API Services mit dem hochmodernen Radian Laser Tracker vor Ort, um die Vorrichtung zu verifizieren. Bei der Überprüfung der Vorrichtung, wie sie gebaut wurde, wurde festgestellt, dass die kritischen Positionsgeber an der unteren Seite der Tür 1mm außerhalb der tolerierbaren Position lagen. Die Positionsgeber, die den Umriss der Türrahmen festhalten, lagen bis zu 5mm außerhalb des zulässigen Bereichs. Außerdem musste die Halterung auf Schildzapfen gedreht werden, um die Montagearbeiten abzuschließen, und die Schildzapfenmittelpunkte erwiesen sich als nicht so konzentrisch wie erforderlich. Dieser Fehler führte dazu, dass sich die gesamte Spannvorrichtung beim Drehen um 1,5mm aus der Toleranz verdrehte. Außerdem fehlten in der Spannvorrichtung kritische Positionierstifte, bei deren Herstellung und Installation sich der Vorrichtungsbauer nicht sicher war.

Die Anzahl und der Umfang der Probleme mit der Montagevorrichtung bedeutete, dass Nacharbeiten erforderlich waren, um die Vorrichtung wieder in die Spezifikation zurückzubringen. Um so viele Probleme wie möglich auf einmal zu lösen, schlug API Services vor, ein „Vorrichtungs-Referenzsystem“ hinzuzufügen, das es ermöglichen würde, die Vorrichtung von jeder beliebigen Position aus zu bauen. Dieses Referenzsystem würde auch die Konzentrizität der Schildzapfen-Mittellinie korrigieren, wodurch die Biegeprobleme der Vorrichtung während der Drehung eliminiert würden und die einzelnen Aufnahmen neu positionieren, so dass sie mit der Konstruktion der Frachttür innerhalb der Toleranzen übereinstimmen. Zudem lieferte API Services Lösungen für das Hinzufügen der Konstruktion und Herstellung der fehlenden Positionierstifte, um die Vorrichtung zu vervollständigen.

Während der mehr als siebenwöchigen Unterstützung war API Services in der Lage, das komplette „Vorrichtungs-Referenzsystem“ zu erstellen und die Ergebnisse (in Flugzeugkoordinaten) in einen Abschlussbericht an AEI einzuarbeiten. Nachdem sie mit der Konzentrizität der Drehzapfenzentren gearbeitet hatten, waren sie in der Lage, die Vorrichtungsbiegung innerhalb von 0,2mm zu korrigieren, was für AEI akzeptabel war. Anschließend konnten sie die Fehlpositionierung einzelner Positionierstifte korrigieren, indem sie diese mit Stahlstiften setzten und befestigten und alle Positionierstifte auf 0,2mm oder weniger gemäß den Konstruktionsstandards einstellten. Nachdem all diese Korrekturen vorgenommen worden waren, überprüfte API Services die neuen Werte der Montagevorrichtung, unterstützte AEI bei der Konstruktion der fehlenden Positionierstifte und gab Empfehlungen zur Rationalisierung und Erleichterung des Herstellungsprozesses der Frachttürbaugruppe ab. API stellte, wie von der AEI gefordert, alle Positionierwerte mit Toleranzen in einem vollständigen Inspektionsbericht zur Verfügung.

Die langjährige Erfahrung von API Service in der Luft- und Raumfahrtfertigung sowie im Vorrichtungs- und Werkzeugbau, kombiniert mit einem engagierten Kundensupport, ermöglichte es API Service, eine Komplettlösung für AEI anzubieten. Das Team ging über eine einfache Fehlerkompensation hinaus und erstellte ein Referenzsystem und ein Verfahren, um die Arbeit von AEI bei zukünftigen Anwendungen für die Türmontage zu optimieren. Das globale Team von API Services sind die Experten für Anwendungen in allen Branchen und mit APIs erstklassigen Messgeräten. Sie stehen bereit, um Ihre Fertigungsanforderungen zu unterstützen.

Links aus diesem Artikel: