FALLSTUDIE | LASER TRACKER UND VPROBE | SCHIENENFAHRZEUGE

Die Bogie Lead-Factory von Siemens-Mobility, Entwicklungszentrum und Herstellerbetrieb von High-Tech-Fahrwerken, ist wichtiger Partner der globalen Schienenfahrzeug-Industrie. Ob Fahrwerke für Straßenbahnen, Lokomotiven, Reisezugwagen oder Hochgeschwindigkeitstriebzüge – das Siemens-Mobility Weltkompetenzzentrum für Fahrwerkstechnik deckt das komplette Produktspektrum für den spurgeführten Schienenverkehr ab. Die hohe Produktivität steht für einen Automatisierungsgrad, der weltweit einmalig ist. Besonders der Technologieeinsatz in der mechanischen Fertigung setzt neue Maßstäbe – zum Einrichten und Aufspannen werden die Fahrwerksrahmen bereits seit vielen Jahren erfolgreich mittels API-Messlösungen vermessen. Seit 2022 kommt hier die neueste Generation des Radian Lasertrackers und des kabellosen 3D-Sensors vProbe zum Einsatz.

Am Anfang steht das Einrichten

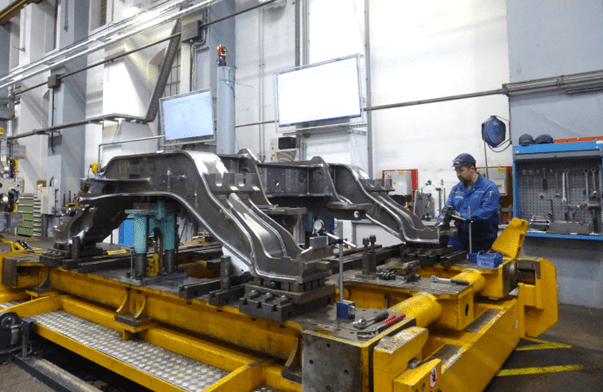

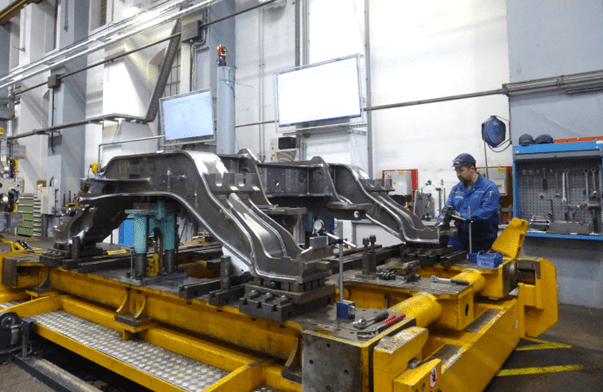

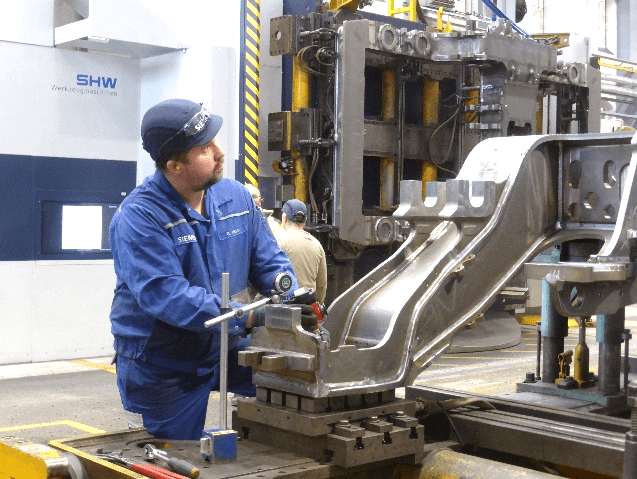

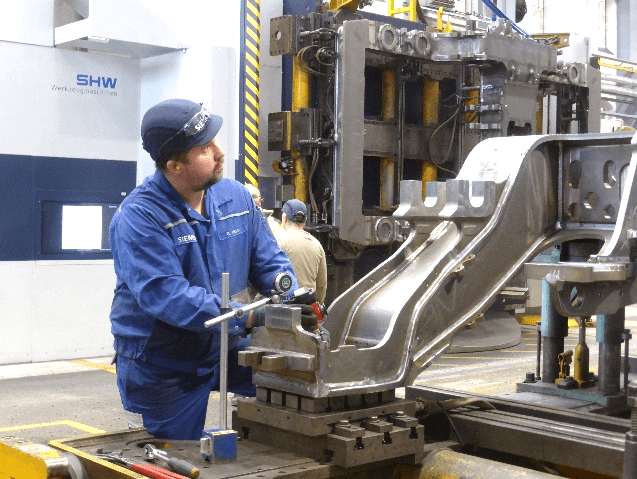

Eine der Kernkompetenzen im Werk Graz ist das mechanische Bearbeiten von Fahrwerksrahmen und -komponenten, an deren Anfang das Ausrichten der Komponenten auf modularen Aufspannvorrichtungen steht. Um einen höheren Fertigungsdurchsatz zu erreichen, musste auch die Messtechnik mit der Fertigungskapazität schritthalten, was schlussendlich neue Messsysteme erforderte. Grundvoraussetzung ist der Betrieb von zwei Aufspannplätzen, auf denen die Fahrwerksrahmen im Schichtbetrieb ausgerichtet, vermessen und für die nachfolgende mechanische Bearbeitung span-nungsarm und ohne Verzug auf ihren Vorrichtungen festgespannt werden.

Messwerte des handgeführten kabellosen Sensors und des Laser Trackers werden auf großen LCD-Bildschirmen angezeigt

In der Vergangenheit wurde dazu bei Siemens-Mobility mit Ständermessuhren gearbeitet, die mit Magneten an den Aufspannvorrichtungen befestigt wurden. Von Anfang an bestand die Notwendigkeit, dass häufig schwer zugängliche Punkte gemessen werden mussten – je nach Typ bis zu 30 Messpunkte je Fahrwerk, was einen hohen Zeitaufwand für das Einrichten und Aufspannen nach sich zog. Für die Messungen wurden je Fahrwerk bis zu 20 Messuhren gleichzeitig eingesetzt. Im Laufe der Zeit stellte sich heraus, dass diese Messstrategie nicht mit der geforderten Steigerung der Produktion würde schritthalten können.

Moderne Messsysteme – und entscheidende Nachteile

Schwer zugängliche Punkte zu messen ist immer eine besondere Herausforderung. Und so schieden hier auch neue und portable Messsysteme wie Messarme aus, die mit den von der Konstruktion festgelegten, häufig in 200-300 Millimeter Bauteiltiefe liegenden Messpunkten nicht zurechtkamen.

Parallel dazu wurde in Graz der Einsatz von Lasertrackern untersucht, die aufgrund ihres laserbasierten Messprinzips noch höhere Genauigkeiten versprachen. Ebenso wie Messarme ersetzen Tracker immer häufiger konventionelle Messsysteme wie beispielsweise Messmaschinen.

Aber auch hier stellte sich heraus, dass das in vielen Fällen vorteilhafte berührungslose Messprinzip der Lasertracker, mit denen sich im Gegensatz zu mechanischen Messarmen noch sehr viele größere Teile messen lassen (Fahrwerksrahmen mit drei Achsen können bis zu sieben Meter lang sein) einen entscheidenden Nachteil brachten: Das Messen mit der für Lasertracker typischen Zielkugel, SMR (Surface Mounted Reflector) genannt, funktionierte im Rahmen von Testmessungen bei Siemens-Mobility genauso wenig wie das Messen mit Messarmen – in den Vertiefungen der Fahrwerksrahmen, die gemessen werden mussten, konnte die Messkugel von dem Laserstrahl des Trackers nicht erreicht und damit auch nicht gemessen werden.

Das Bessere ist des Guten Feind

Prinzipiell erkannte man die Überlegenheit der laserbasierten Systeme, allerdings konnte keiner der Anbieter die Werkslei-tung überzeugen: Zu groß waren die Nachteile der sich technisch ähnelnden Systeme, die sich allerdings in Größe und Portabilität erheblich unterschieden. Eine entscheidende Wendung nahmen die Untersuchungen der Grazer Messtechnikspezialisten, als eine neue Generation handgeführter Sensoren auf den Markt kam, die einen wesentlichen Vorteil gegenüber Standard-SMRs aufwiesen.

Auf einer Säule montiert: Der API Laser Tracker Rechts im Bild: Die kabellose vProbe

Die vProbe von API ist ein handgehaltener, leichter, kabelloser Sensor mit Taster und ermöglicht die Inspektion von komplizierten Merkmalen bzw. verdeckten Punkten für große, komplexe Teile. Kabellose Sensoren ersetzen innerhalb des Trackerarbeitsbereichs die bisherigen SMRs.

Je nach Länge des Tips (mit Verlängerung bis zu 50 Zentimeter) konnten nun auch die in Vertiefungen liegenden Messpunkte der Fahrwerksrahmen erreicht und gemessen werden. Damit war das Antastproblem endlich gelöst. Um mit den gestiegenen Produktionskapazitäten Schritt zu halten, waren seitens der Messstrategie allerdings weitere Schritte erforderlich.

Die neue Messstrategie

Nachdem im Anschluss an umfangreiche Tests die Entscheidung für den kleinsten und damit portabelsten Lasertracker, den Radian Laser Tracker von API gefallen war, musste der Aufstellort für das Messsystem optimiert werden. Wegen der zwei benachbarten Aufspannplätze, auf denen gemessen werden sollte und der schwer zugänglichen Messpunkte kam eine ebenerdige Aufstellung des Messsystems auf einem Stativ nicht in Frage.

Stattdessen wurde der Tracker auf einer eigens für diesen Zweck mittig zwischen den Aufspannplätzen errichteten Säule in circa vier Meter Höhe montiert. Von einer Anbringung des Lasertrackers an der Hallenaußenwand wurde Abstand genommen, nachdem man zuvor festgestellt hatte, dass Fahrten des Hallenkrans Schwingungen verursachten, welche die Messungen beeinflussten.

Für die Anzeige und Kontrolle der Messwerte wird die Software Polyworks® von Innovmetric eingesetzt. Damit wurde eine innovative und gleichzeitig praktische Lösung gefunden: Zwei an der Hallenwand hoch montierte große LCD-Bildschirme erlauben die Kontrolle der Messwerte von beiden Arbeitsplätzen aus. Der Tracker selbst muss nicht bedient werden und bleibt ständig eingeschaltet.

Automatisierte Messabläufe

Doch damit war es noch nicht getan. Der hohe Automatisierungsgrad der Lead-Factory Graz, deren jährliche Maximalkapazität bei ca. 4000 Fahrwerken liegt, erforderte weitere Maßnahmen in der messtechnischen Umsetzung des Einrichtens und Aufspannens, die der Bearbeitung in verschiedenen Schichtmodellen folgen musste.

„Wir brauchen Prozesssicherheit im Schichtbetrieb,“ so Martin Gruber, Leiter der Mechanischen Fertigung bei Siemens-Mobility in Graz. „Das Messsystem soll die Mitarbeiter führen. Wir brauchen auch eine aussagekräftige Dokumentation der Messungen und die Visualisierung der Abläufe.“

Messen über große Distanzen: Mit der vProbe werden auch verborgene Messpunkte erreicht.

Aufgrund der Bearbeitung im Schichtbetrieb muss ein auf sich allein gestellter qualifizierter Facharbeiter alle Messungen durchführen können – ohne Unterstützung durch einen Messtechniker.

Die Aufgabenstellung erfordert einen hohen Grad an Automatisierung der Messabläufe, innerhalb derer die Spezialisten bei Siemens-Mobility, in Zusammenarbeit mit dem Messsystemhersteller, nicht nur alle zu produzierenden Fahrwerkstypen definierten, sondern auch die Bearbeitungsschritte in der jeweiligen Reihenfolge hinterlegten, in der sie abgearbeitet werden sollten. Dadurch wurde auch eine Vereinfachung der Messungen erreicht.

Martin Gruber zufolge konnte aber nicht nur Messzeit eingespart werden. Wichtig waren auch Flexibilisierung und Prozesssicherheit bis hin zur Schlussver-messung der Fahrwerksrahmen. Da ein Lasertracker auch dynamisch misst, kann unter anderem auch die Verwindung beim Festspannen des Rahmens kontrolliert werden.

Insgesamt folgt damit die Messstrategie der nach Lean-Prinzipien ausgerichteten Taktmontage bei Siemens-Mobility, die qualitativ hochwertige Fahrwerke „just-in-time“ garantiert.

RADIAN Laser Tracker Serie

Mit ihrer Messreichweite bis zu 80 Metern in Verbindung mit der vProbe sind sie das kompakteste System für Scanning und Probing.

vProbe

Handgeführt, leicht und kabelloser Sensor, vorteilhaft zum taktilen Messen von schwer zugänglichen Punkten und verdeckten Strukturen. Zusätzlich können Tasterlängen bis zu 500 Millimeter verwendet werden.

. . Erfahren Sie mehr über Siemens Mobility Austria Standort Graz:

https://new.siemens.com/at/de/unternehmen/ueber-uns/standorte/standort-steiermark.html

Weitere Informationen zum Radian Laser Tracker:

https://apimetrology.com/radian/

Informationen zum handgeführten Probing mit der vProbe: